Herstellung von Draht 0,005-0,5mm

Nickeldraht, Nickel-Chromdraht, Kupferdraht, Golddraht, Silberdraht, Zinndraht, Platindraht, Palladiumdraht, Messingdraht, Bronzedraht

Das Verfahren kann für die Herstellung von Metalldraht verwendet werden. Das Verfahren beinhaltet das Bilden einer Metallfolie, das Schneiden der spezifizierten Folie zum Bilden mindestens eines Kerndrahtes und eines Profils des spezifizierten Leiterdrahtes, um ihm die erforderliche Konfiguration und Abmessungen des Querschnitts zu geben. Das Verfahren eignet sich besonders für die Herstellung von Kupferdraht, insbesondere eines Kupferdrahtes mit kleinem Durchmesser (z.B. ca. 0,005 – 0,5 mm), wird durch Vereinfachung des Verfahrens und Kostensenkung erreicht. 19 C.p. f-Kristalle, 20 ill.

Diese Erfindung bezieht sich auf ein Verfahren zur Herstellung eines Drahtes. Genauer gesagt, bezieht sich diese Erfindung auf ein Verfahren zur Herstellung von Draht durch die Phasen der Formgebung der Metallfolie, das anschließende Schneiden der Folie zu einem oder mehreren Drähten und das gelebte Profilieren, um dem Draht die gewünschte Form und Querschnittsgröße zu verleihen. Diese Erfindung ist insbesondere für die Herstellung von Kupferdraht geeignet.

Hintergrund des Verfahrens

Das übliche Verfahren zur Herstellung von Kupferdraht beinhaltet die folgenden Schritte. Elektrolytschwerter rollen, um die Konfiguration der Stange zu erhalten. Dann wird der Stab einer Kaltumformung unterzogen, die durch die Ziehmatrize verläuft, die den Durchmesser nacheinander reduziert und die Länge des Drahtes vergrößert. In einem typischen Herstellungsprozess gießen die Herstellerstangen geschmolzenes Elektrolytkupfer in die Stange, mit im Wesentlichen trapezförmigem Querschnitt, mit abgerundeten Kanten und einer Querschnittsfläche von etwa 45,16 cm2; dieser Block befindet sich in seiner Vorstufe, um die Ecken auszurichten, woraufhin er durch 12 Gerüste eines Walzwerks geführt wird, von denen er in Form eines Kupferdrahtes mit einem Durchmesser von 7,94 mm veröffentlichte, Dann wird der Durchmesser des Kupferdrahtes auf die gewünschte Größe des Drahtes reduziert, indem der Stab durch eine standardmäßige runde Ziehmatrize geführt wird. Typischerweise reduzieren diese den Durchmesser, der in aufeinanderfolgenden Maschinen mit der Endstufe des Glühens auftritt, und in einigen Fällen werden mit Zwischenglühstufen durchgeführt, um den verarbeiteten Draht zu reduzieren.

Die übliche Methode zur Herstellung von Kupferdraht erfordert einen erheblichen Energieaufwand und höhere Arbeits- und Materialkosten. Der Betrieb von Schmelz-, Gieß- und Warmwalzen wird dem Oxidationsprodukt ausgesetzt und das Potenzial sind Walzwalzen, die beim Ziehen von Draht Probleme verursachen können, hauptsächlich in Form von Drahtbrüchen.

Aufgrund der Vorteile des erfindungsgemäßen Verfahrens wird der Metalldraht im Vergleich zum Stand der Technik vereinfacht und kostengünstiger hergestellt. In einer Variante Ausführungsform der Erfindung in dem Verfahren nach der Erfindung werden als Rohstoffe granuliertes Kupfer, Kupferoxid oder recyceltes Kupfer verwendet, dieses Verfahren erfordert nicht die Verwendung der Stufen des Standes der Technik, die eine erste Herstellung von Kupferkathoden, gefolgt von Schmelz-, Gieß- und Warmwalzkathoden, um eine Reserve der Kupferstäbe zu schaffen.

Eine kurze Beschreibung des Verfahrens

Diese Erfindung bezieht sich auf ein Verfahren zur Herstellung eines Metalldrahts, umfassend: (a) Bilden einer Metallfolie; (B) Schneiden der Folie zum Bilden mindestens eines Kerndrahtes; und (C) Profilieren von Drahtsträngen, um Draht der erforderlichen Größe und des erforderlichen Konfigurationsabschnitts herzustellen. Diese Erfindung eignet sich insbesondere für die Herstellung von Kupferdraht, insbesondere von Kupferdraht mit sehr kleinem oder extrem kleinem Durchmesser, z.B. die>In den beiliegenden Zeichnungen sind die gleichen Teile und Zeichen mit den gleichen Ziffern gekennzeichnet.

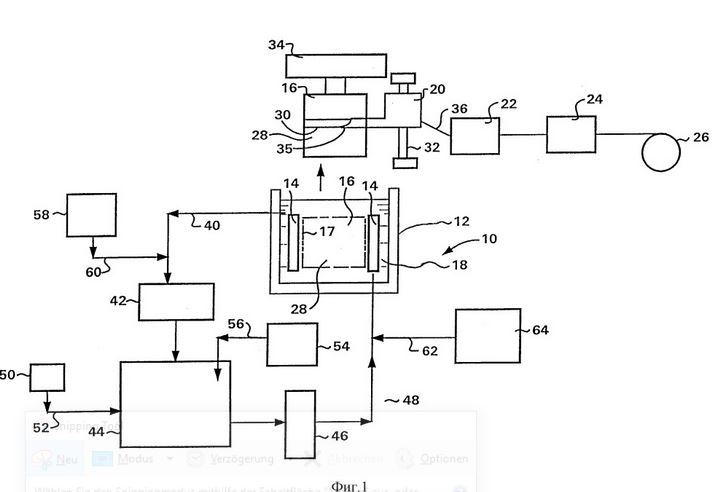

In Abb. 1 ist ein Flussdiagramm dargestellt, das eine alternative Ausführungsform der Erfindung veranschaulicht, bei der Kupfer in Form eines galvanischen Schutzes auf der vertikal angeordneten Kathode abgeschieden wird, eine Kupferfolie bildet, und dann die Folie einem Schlitzen unterworfen und in Form von Kupferdrahtlitzen von der Kathode entfernt wird, woraufhin der Kupferdraht profiliert wird, um einem Kupferdraht die erforderliche Form und Dimension des Querschnitts zu verleihen;

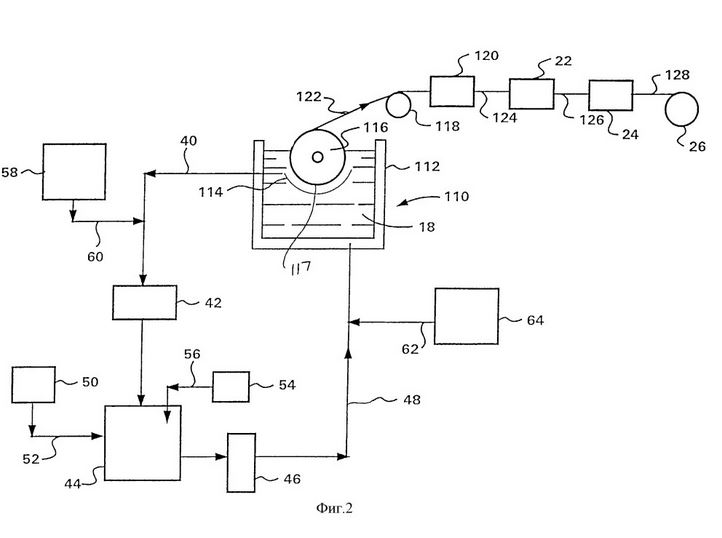

Fig. 2 stellt einen Prozessablauf dar, der eine weitere Ausführungsform der Erfindung veranschaulicht, bei der Kupfer in Form eines galvanischen Schutzes auf der horizontal angeordneten Kathode abgeschieden wird, wobei eine Kupferfolie gebildet wird, die von der Kathode entfernt wird, unter Bildung einer oder mehrerer Adern Kupferdraht geschnitten wird, woraufhin die Litzen des Kupferdrahtes profiliert werden, um die erforderliche Form und Dimension des Querschnitts des Kupferdrahtes herzustellen;

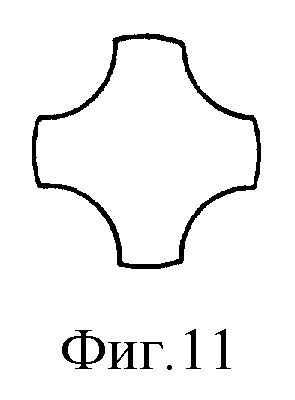

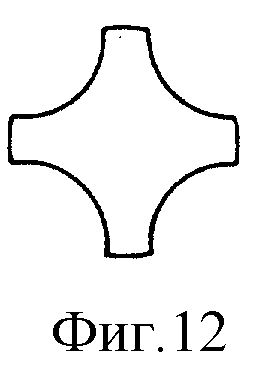

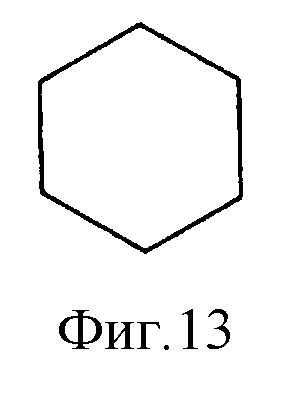

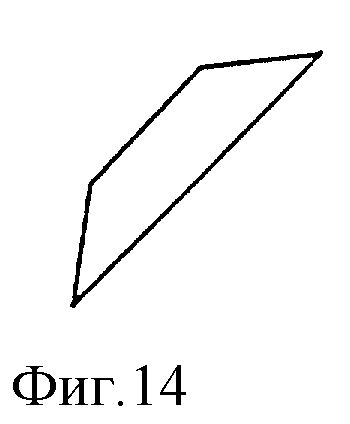

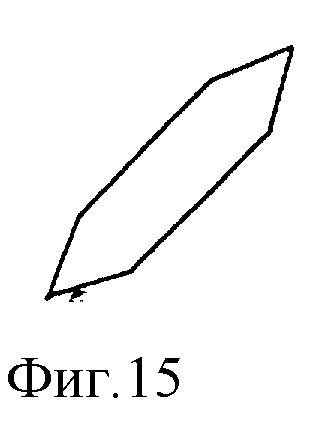

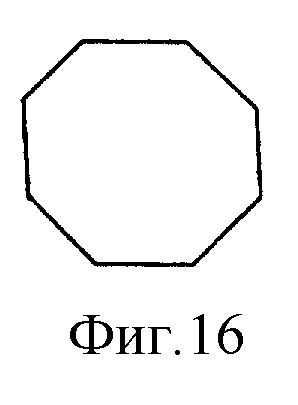

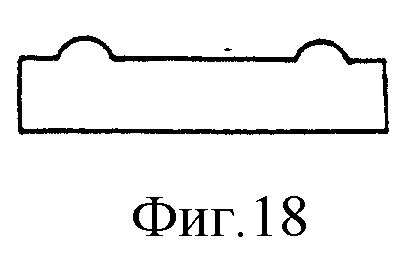

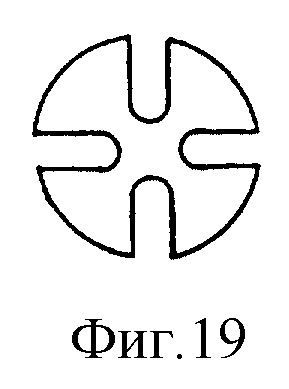

Abb. 3-20 zeigt die Form der Querschnitte von Draht, der gemäß der Erfindung hergestellt wurde.

Beschreibung der bevorzugten Ausführungsvarianten des Vorgangs

Nach dem Verfahren hergestellter Draht nach sobrecaliente Folie. Beispiele für solche Metalle sind Kupfer, Gold, Silber, Zinn, Chrom, Zink, Nickel, Platin, Palladium, Eisen, Aluminium, Stahl, Blei, Messing, Bronze und Legierungen dieser Metalle. Beispiele für solche Legierungen sind Legierungen aus Kupfer mit Zink, Kupfer und Silber, Kupfer mit Zinn und Zink, Kupfer und Phosphor, Chrom-Molybdän, Nickel-Chrom, Nickel-Phosphor, etc. sind besonders bevorzugt Kupfer und Legierungen aus Kupfer.

Die Metallfolie wird mit ein oder zwei Techniken hergestellt. Geschmiedete oder gewalzte Metallfolie, die während des Prozesses, wie z.B. beim Walzen, die Dicke der Metallbänder oder -stäbe mechanisch reduziert. Die beschichtete Folie wird durch elektrolytische Abscheidung von Metall auf der Kathodentrommel und anschließendes Ablösen des beschichteten Bandes von der Kathode hergestellt.

Metallfolie hat typischerweise eine Nenndicke etwa im Bereich von 0,005 mm bis 0,5 mm, und in einer Variante Ausführungsform der Erfindung von etwa 0,10 mm bis 0,36 mm wird die Dicke der Kupferfolie manchmal in Form von Gewicht ausgedrückt. Gewicht für Folie nach der vorliegenden Erfindung sind die Werte des Gewichts oder der Dicke etwa innerhalb von fid>2: Kupferfolie, die galvanische Abdeckung ist, wird besonders bevorzugt.

In einer Variante Ausführungsform der Erfindung gelangt die galvanische Kupferfolie in die galvanisch geformte Wanne, die mit einer Kathode und einer Anode ausgestattet ist. Die Kathode kann vertikal oder horizontal installiert werden und ist in Form eines zylindrischen Kerns ausgeführt. Die Anode befindet sich in der Nähe der Kathode und hat eine gekrümmte Konfiguration, wiederholen Sie die Konfiguration der Kathode, um einen gleichmäßigen Spalt zwischen Anode und Kathode zu schaffen. Der Abstand zwischen Kathode und Anode beträgt im Allgemeinen etwa 0,3 bis 2 cm In einer Variante der Erfindung, der unlöslichen Anode, besteht sie aus Blei, einer Bleilegierung oder Titan, die mit einem Platingruppenmetall (wie Pt, Pd, lr, EN) oder deren Oxiden beschichtet sind. Die Kathode hat eine glatte Oberfläche zur Aufnahme des elektrolytisch abgeschiedenen Kupfers, und die Oberfläche, in einer Variante Ausführungsform der Erfindung, besteht aus Edelstahl, Edelstahl, verchromt oder Titan.

In einer Variante der Ausführungsform der Erfindung wird die galvanische Abdeckung der Kupferfolie auf einer horizontal montierten rotierenden zylindrischen Kathode gebildet und anschließend der gelebte Kupferdraht abgeschält, und dann werden Litzen aus Kupferdraht profiliert, um die gewünschte Form und Querschnittsgröße zu erhalten.

In einer Variante der Erfindung wird die galvanisch abgeschiedene Kupferfolie auf einer vertikal montierten Kathode abgeschieden und bildet eine dünne zylindrische Kupfermantel um die Kathode. Diese zylindrische Hülle aus Kupfer wird geschlitzt und bildet eine dünne Ader aus Kupferdraht, die sich von der Kathode löst und dann profiliert wird, um die gewünschte Form und Querschnittsgröße zu erhalten.

In einer Variante der Ausführungsform der Erfindung fließt die Lösung des Kupferelektrolyten zwischen Anode und Kathode, und ein elektrischer Strom wird zum Anlegen einer effektiven Spannung zwischen Anode und Kathode für die Abscheidung von Kupfer auf der Kathode angelegt. Der elektrische Strom kann Gleichstrom oder Wechselstrom mit einem Gleichstromversatz sein. Die Strömungsgeschwindigkeit des Elektrolyten durch den Spalt zwischen Anode und Kathode liegt im Allgemeinen im Bereich von ca. 0,2 bis 5 m/s, und in einer Variante Ausführungsform der Erfindung von ca. 1 bis 3 m/sec. Die Elektrolytlösung hat eine Konzentration an reiner Schwefelsäure, im Allgemeinen, etwa, im Bereich von 70 bis 1 ist iwantlatina Wanne, im Allgemeinen, liegt etwa im Bereich von 25 bis 100oC, und in einer Variante Ausführungsform der Erfindung von etwa 40 bis 70oC. Die Konzentration von Kupferionen im Allgemeinen liegt im Bereich von etwa 40 bis 150 g/l und in einer Variante Ausführungsform der Erfindung von etwa 70 bis 130 g/l und in einer Variante Ausführungsform der Erfindung von etwa 90 bis 110 g/L. Die Konzentration von Ionen im Netzchlorid im Allgemeinen beträgt etwa 330 ppm, und in einer Variante Ausführungsform der Erfindung bis etwa 150 ppm, und in einer Variante Ausführungsform der Erfindung bis etwa 100 ppm. In einer Variantenausführungsform der Erfindung, der Ionenkonzentration von reinem Chlorid von etwa 20 ppm, und in einer Variantenausführungsform der Erfindung bis etwa 10 ppm, und in einer Variantenausführungsform der Erfindung bis etwa 5 ppm, und in einer Variantenausführungsform der Erfindung bis etwa 2 ppm, und in einer Variantenausführungsform der Erfindung bis etwa 1 Partikel pro Million. In einer Variantenausführungsform der Erfindung beträgt die Ionenkonzentration von reinem Chlorid weniger als etwa 0,5 ppm oder weniger als etwa 0,2 ppm oder weniger als etwa 0,1 ppm oder weniger als etwa 0,1 ppm und im Schrott nicht mehr als etwa 20 g/l und typischerweise nicht mehr als etwa 10 g/l Stromdichte im Allgemeinen etwa 538 bis etwa 32280 a/m2 in einer Variantenausführungsform der Erfindung von etwa 4304 bis 19368 a/m2.

In einer Variantenausführungsform der Erfindung wird Kupfer bei der elektrolytischen Abscheidung unter Verwendung einer vertikal installierten Kathode freigesetzt, die sich mit einer Umfangsgeschwindigkeit von bis zu etwa 400 m/s dreht, und in einer Variantenausführungsform der Erfindung von etwa 10 bis 175 m/s, und in einer Variantenausführungsform der Erfindung von etwa 50 bis 75 m/s, und in einer Variantenausführungsform der Erfindung von etwa 60 bis 70 m/sec. In einer Variantenausführungsform der Erfindung ist der Aufwärtsfluss der Elektrolytlösung zwischen vertikal montierter Anode und Kathode mit einer Geschwindigkeit im Bereich von etwa 0,1 bis 10 m/s und in einer Variantenausführungsform der Erfindung etwa 1 bis 4 m/s und in einer Variantenausführungsform der Erfindung etwa 2 bis 3 m/sec.

Bei der elektrolytischen Abscheidung von Kupfer kann die Elektrolytlösung gegebenenfalls ein oder mehrere aktive schwefelhaltige Materialien enthalten. Der Begriff „Aktivschwefel enthaltendes MaterialScience, das mit dem Kohlenstoffatom zusammen mit einem oder mehreren Stickstoffatomen, ebenfalls direkt mit dem Kohlenstoffatom verbunden ist. In dieser Gruppe von Verbindungen kann die Doppelbindung in einigen Fällen vorhanden sein oder zwischen einem Schwefelatom oder einem Stickstoff- und einem Kohlenstoffatom wechseln. Das Thiocarbamid ist eine geeignete, aktivschwefelhaltige Substanz. Geeignetes Thiocarbamid, mit einer Kern- oder Isothiocyanatbeziehung S=C=N-. Auch geeignet für Thiosinamin (Alliteration) und Thiosemicarbazid. Aktivschwefelhaltige Substanzen müssen in der Elektrolytlösung löslich sein und sind mit anderen Komponenten kompatibel. Die Konzentration der aktiven schwefelhaltigen Substanzen in der Elektrolytlösung während der elektrolytischen Abscheidung in einer Variante Ausführungsform der Erfindung liegt vorzugsweise bei etwa 20 ppm und in einem Bereich von etwa 0,1 bis 15 ppm.

Die Kupferelektrolytlösung kann auch optional eine oder mehrere Gelatinen enthalten. Verwendet werden hier Gelatine sind heterogene Mischungen von wasserlöslichen Proteinen aus Kollagen. Die bevorzugte Gelatine ist Kostany-Kleber, weil sie relativ billig, kommerziell erhältlich und einfach zu handhaben ist. Die Gelatinekonzentration in der Elektrolytlösung ist im Allgemeinen in einer Variante Ausführungsform der Erfindung im Bereich von etwa 0,2 bis 10 Teilen pro Million.

Die Kupferelektrolytlösung kann optional auch andere nach dem Stand der Technik bekannte Zusätze enthalten, um die Eigenschaften der elektrolytisch beschichteten Folie zu kontrollieren. Beispiele sind Saccharin, Koffein, Melasse, Guargum, Gummi Arabicum, Polyalkylenglykole (z.B. Polyethylenglykol, Polypropylenglykol, Polyisopropylen usw.), Dithiothreitol, Aminosäuren (z.B. Prolin, Hydroxyprolin, Cystin usw.), Acrylamid, Sulfopropyl, Tetraethylenglykol, Benzylchlorid, Epichlorhydrin, Chloroperoxybenzoesäure, Alkylenoxid (z.B. Ethylenoxid, Propylenoxid usw.), Sulfoalkylierung, Thiocarbanilid, Selensäure oder eine Mischung aus zwei oder mehreren dieser Komponenten. In einer Ausführungsvariante der Erfindung werden diese Zusatzstoffe in Konzentrationen von bis zu etwa 20 Teilen pro Tausend und in einer Ausführungsvariante der Erfindung bis zu etwa 10 Teilen pro Tausend verwendet.

In einer Variante, die die Erfindung verkörpert, enthält die Kupferelektrolytlösung keine organischen Zusatzstoffe.

Bei der elektrolytischen Abscheidung von Kupfer ist es vorzuziehen, das Verhältnis der angelegten Stromdichte (I) zur Stromdichte, Granello, auf dem Niveau von 0,3 zu halten. Das heißt, ich/ihr soll vorzugsweise etwa 0,4 oder weniger betragen, und in einer Variante ist die Ausführungsform der Erfindung etwa 0,3 oder weniger. Die angewandte Stromdichte (I) stellt die Anzahl der Ampere dar, die pro Flächeneinheit der Elektrode aufgebracht werden. Die Stromdichte wird durch Diffusion (IL) begrenzt, was der maximalen Dichte entspricht, die eine Kupferabscheidung sein kann. Die maximale Abscheidungsrate ist begrenzt durch die Geschwindigkeit, mit der Kupferionen an die Kathodenoberfläche diffundieren und die zuvor abgesetzten Ionen ersetzen können. Dies kann mit Hilfe der folgenden Gleichung berechnet werden

Die in dieser Gleichung verwendeten Symbole und ihre Werte werden im Folgenden beschrieben:

Charaktere

I Die aktuelle Dichte A/cm2

IL Die Stromdichte wird durch Diffusion begrenzt – A/cm2

n ist gleichbedeutend mit der Ladung – Äquivalent/Mol

F Faraday-Konstante – 96487 ASEK/Äquivalent

C Die Volumenkonzentration der Kupferionen – Mol/cm3

D der Diffusionskoeffizient cm2/s

Die Dicke der konzentrierten Grenzschicht – cm

t die Anzahl der Übertragungskupfer – Infinitesimalwert

Die Dicke der Grenzschicht ist eine Funktion der Viskosität, des Diffusionskoeffizienten und der Geschwindigkeit der CSOs zur Abscheidung von Kupferfolie:

Der Parameter – Wert von

I (A/cm2) – 1,0

n (entspricht / Mol) – 2

D (cm2/s) – 3.510-5

C(Mol/cm3), Cu+2(CuS04) – 1,4910-3

Temperatur (C) – 60

Reine Schwefelsäure (g/l) – 90

Kinematische Viskosität (cm2/s) – 0,0159

Durchfluss (cm/sec) – 200

In einer Variante Ausführungsform der Erfindung wird eine rotierende Kathode aufgebracht, und eine Kupferfolie wird von der Kathode abgezogen, wenn sie sich dreht. Die Folie wird mit einer oder mehreren Schneidstufen geschnitten, um viele lebende oder Kupferstreifen mit etwa rechteckigem Querschnitt zu bilden. In einer Variante verwendet die Ausführungsform der Erfindung zwei aufeinanderfolgende Phasen des Schneidens. In einer Ausführungsvariante der Erfindung weist die Folie eine Dicke im Bereich von etwa 0,025 bis 1,27 mm oder von etwa 0,102 bis 0,254 mm auf. Die Folie wird in Stränge mit einer Breite von etwa 6,35 bis 25,4 mm oder von etwa 7,62 bis 17,78 mm oder etwa 12,7 mm geschnitten. Diese Drähte werden dann auf eine Breite geschnitten, die das 1 bis 3-fache der Foliendicke beträgt, und in einer Variante Ausführungsform der Erfindung das Verhältnis von Breite und Dicke von etwa 1,5:1 bis 2:1. In einem Varetsa vor der Aufnahme Abschnitt, der etwa 0,2 x 0,3 mm, dann lebte gewalzt oder gestreckt, um Drähte mit der erforderlichen Konfiguration und Querschnittsgrößen zu erhalten.

In einer Variante Ausführungsform der Erfindung ist die elektrolytische Abscheidung von Kupfer auf einer rotierenden Kathode, die die Form eines zylindrischen Kerns hat, bis die Dicke des Kupfers auf der Kathode etwa 0,127 bis 1,27 mm oder etwa 0,254 bis 0,763 mm oder etwa 0,508 mm erreicht. Der Längsschneider wird zum Schneiden von Kupfer auf einer dünnen Kupferader verwendet, die dann von der Kathode geschält wird. Der Längsschneider bewegt sich während der Drehung der Kathode entlang der Länge der Kathode. Längsschneider, vorzugsweise schneidet das Kupfer bis zu einer Tiefe, die die Kathodenoberfläche nicht erreicht ca. 0,025 mm Die Breite der geschnittenen Kupferstränge, in einer Variante der Erfindung, beträgt von ca. 0,127 mm bis 1,27 mm, oder von ca. 0,25 bis 0,762 mm oder ca. 0.5 mm In einer Variante Ausführungsform der Erfindung weist der Kupferleiter einen quadratischen oder im Wesentlichen quadratischen Querschnitt auf, der etwa 0,127 x 0,127 mm bis 1,27 x 1,27 mm oder priblizhetsa entspricht, um ihm die notwendigen Konfigurationen und Größen zu geben.

Im Allgemeinen kann ein nach der Erfindung hergestellter Metalldraht jede beliebige Konfiguration und Abmessung des Querschnitts aufweisen. Dazu gehört die in Abb. 3-20 dargestellte Konfiguration des Querschnitts. Dazu gehören kreisförmiger Querschnitt (Abb. 3), quadratisch (Abb. 5 und 7), rechteckig (Abb. 4), flach (Abb. 8), flach mit Rippen (Abb. 18), die Konfiguration in Form einer Rennstrecke (Abb. 6), polygonal (Abb. 13-16), Richtung (Abb. 9, 11, 12 und 19), sternförmig (Abb. 10), halbkreisförmig (Abb. 17), oval (Abb. 20) usw., die Kanten dieser Abschnitte können spitz sein (z.B, wie in Fig. 4, 5, 13-16) oder gerundet (z.B. wie in Fig. 6-9, 11 und 12). Diese Art von Drähten kann mit einem oder einer Reihe von Profilierungsköpfen Turk (Türken) hergestellt werden, die verwendet werden, um die erforderlichen Konfigurationen und Größen zu erhalten. Sie können Durchmesser von Querschnitten oder Größen im Bereich von etwa 0,005 mm bis 0,5 mm und in einer Variante Ausführungsform der Erfindung von etwa 0,025 bis 0,25 mm und in einer Variante Ausführungsform der Erfindung von etwa 0,025 bis 0,127 mm aufweisen.

In einer Variante Ausführungsform der Erfindung werden Metalldrahtlitzen mit einem oder mehreren Profilierungswalzköpfen Türk gewalzt, wenn Robotnik rollt. In einer Variante, die die Erfindung verkörpert, weisen diese Rollen Nuten auf, die Konfigurationen (z.B. rechteckig, quadratisch usw.) mit abgerundeten Kanten bieten. Kann mit einem Rollkopf Turk mit einem Elektroantrieb verwendet werden. Die Rollgeschwindigkeit der Rollköpfe Turk kann etwa 0,5 bis 25,4 m/s betragen, und in einer Variante Ausführungsform der Erfindung etwa 1,52 m/s, und in einer Variante Ausführungsform der Erfindung etwa 3,05 m/sec.

In einer Variante Ausführungsform der Erfindung durchläuft der Leiterdraht nacheinander drei Hauptköpfe Turk, um einen Draht mit rechteckigem Querschnitt in einen Draht mit quadratischem Querschnitt zu verwandeln. In den ersten Kopfadern sind gewalzte Umwandlungsabschnitte auf 0,127 x 0,254 mm im Querschnitt 0,132 x 0,244 mm Im zweiten Zylinder sind die Drähte mit Umwandlungsabschnitten 0,132 x 0,244 mm im Querschnitt 0,137 x 0,178 mm Im dritten Zylinder sind die Drähte mit Umwandlungsabschnitten 0,137 x 0,178 mm im Querschnitt 0,142 x 0,142 mm gewalzt.

In einer Variante Ausführungsform der Erfindung durchlaufen die Venen nacheinander zwei Rollköpfe Turk. In der ersten Kopfader werden die Venen mit dem Umwandlungsabschnitt x 0,203 0,254 mm x 0,229 mm gerollt.

Der Leiterdraht kann durch bekanntes chemisches, mechanisches oder elektrolytisches Polieren gereinigt werden. In einer Variante der Erfindung werden Litzen aus Kupferdraht, die aus Kupferfolie geschnitten oder durch Längsschneiden und Abziehen von der Kathode aufgenommen werden, chemisch, elektrolytisch oder mechanisch gereinigt, bevor sie zur zusätzlichen Profilierung in den Rollkopf Turk eingeführt werden. Die chemische Reinigung kann durchgeführt werden, indem der Draht durch ein Säurebad oder Bad zum Ätzen mit Salpetersäure oder heißer (z.B. mit einer Temperatur von etwa 25 bis 70oC) Schwefelsäure geleitet wird. Das Elektropolieren kann mit Strom und Schwefelsäure durchgeführt werden. Die mechanische Reinigung kann mit Bürsten usw. durchgeführt werden, um Grate und ähnliche Unregelmäßigkeiten von der Drahtoberfläche zu entfernen. In einer Variante Ausführungsform der Erfindung wird der Draht mit einer Natronlauge gereinigt, gewaschen, treibend, mit heißer (z.B. bei Temperaturen um 35oC) Schwefelsäure geätzt, elektrolytisch poliert mit Hilfe von Sescoi-Draht, der nach der Erfindung hergestellt wird, eine relativ kurze Länge aufweist (z.B, von etwa 152,5 m bis 1525 m, und in einer Variante Ausführungsform der Erfindung etwa 305 m bis 915 m, und in einer Variante Ausführungsform der Erfindung etwa 610 m), und diese Drahtstränge werden mit bekannten Techniken (z.B. durch Stumpfschweißen) ähnlich wie die Drahtadern zur Herstellung eines gelebten Drahtes mit relativ großer Länge (z.B. größer als etwa 30500 m, oder größer als etwa 61000 m, oder größer als etwa 1000000 m oder mehr) miteinander verschweißt.

In einer Variante Ausführungsform der Erfindung erstreckt sich der nach der Erfindung hergestellte Leiterdraht durch die Matrix, um einen kreisförmigen Querschnitt zu erhalten. Die Matrix kann als Durchgang konfiguriert werden, der (z.B. quadratisch, oval, rechteckig usw.) zum runden Querschnitt führt, wo die im Draht lebenden Bewerber mit der Matrix in Kontakt stehen, indem sie den Kegel entlang der auf der Ebene liegenden Punkte und aus der Matrix entlang der auf der Ebene liegenden Punkte ziehen. Die Innenecke, in einer Variante Ausführungsform der Erfindung, ist etwa 8, 12, 16, 24-türig, was die aufgeräumten und geschweißten Drähte (wie oben beschrieben) betrifft. In einer Variante Ausführungsform der Erfindung lebte ein Draht mit einem quadratischen Querschnitt von 0,142 x 0,142 mm, der sich mit einem einzigen Durchgang durch die Matrix erstreckt, um einen Draht mit einem runden Querschnitt und einem Querschnittsdurchmesser von 0,142 mm (N 35 nach AWG AWG Draht) zu erhalten.

Streckmetalldraht, insbesondere nach der Erfindung hergestellter Kupferdraht, weist in einer Variante Ausführungsform der Erfindung einen kreisförmigen Querschnitt und einen Durchmesser im Bereich von etwa 0,005 bis 0,5 mm auf, und in einer Variante Ausführungsform der Erfindung etwa 0,0254 bis 0,254 mm, und in einer Variante Ausführungsform der Erfindung von 0,0254 bis 0,127 mm.

In einer Variante der Ausführungsform der Erfindung ist der Metalldraht mit einer oder mehreren der folgenden Abdeckungen beschichtet:

(1) Blei oder Bleilegierung (80% Pb, 20% Sn) B189 (Standard American Society for Testing and Materials (ASTM));

(2) Nickel B355 (ASTM);

(3) Silber B298 (ASTM),

(4) Zinn B33 (ASTM).

Diese Beschichtungen werden aufgetragen: (a) Konservierungseignung für das Löten von Drähten, die für elektrische Schaltungen bestimmt sind, (b) eine Barriere zwischen dem Metall und Isoliermaterialien schaffen, wie z.B. Ku-Isolierung mit Draht, um eine elektrische Verbindung herzustellen, oder (c) die Oxidation des Metalls bei Verwendung in Hochtemperaturumgebungen verhindern.

Die gebräuchlichste Beschichtung einer Legierung aus Zinn und Blei und die Beschichtung aus Reinzinn; Nickel und Silber werden in Sonder- und Hochtemperaturausführungen des Drahtes eingesetzt.

Metalldraht kann durch Heißtauchen in einem Bad aus geschmolzenem Metall, durch Plattieren oder Plattieren beschichtet werden. In einer Variante verwendet die Ausführungsform der Erfindung einen kontinuierlichen Prozess; sie ermöglicht es Ihnen, die Beschichtung im Zuge des Ziehens des Drahtes unmittelbar danach aufzutragen.

Gedrehter Draht kann durch Verdrillen oder Flechten von mehrdrähtigem Draht zu einem flexiblen Draht hergestellt werden. Unterschiedliche Flexibilitätsgrade für eine gegebene zulässige Last können durch Variation der Anzahl, Größe und Lage der einzelnen Leiter erreicht werden. Massivdraht, koaxial gelebt, Kabelbaum gelebt und Strahl gelebt führen zu einem höheren Grad an Flexibilität; im Vergleich zu den letzten drei Kategorien kann eine größere Anzahl von subtiler gelebten Drähten eine größere Flexibilität bieten.

Verdrehte Drähte und Kabel können mit Geräten hergestellt werden, die als „Puccinelli oder Zwirnmaschinen“ bezeichnet werden. Normaler Puckaway, der früher für Slyvania x Wickler verwendet wurde, befindet sich neben dem Gerät und dient an den Hebeln, die sich um eine Wickelrolle drehen, um gelebt zu walzen. Die Drehgeschwindigkeit des Hebels in Bezug auf die Geschwindigkeit der Wicklung regelt die Länge der Neigung im Träger. Für die Herstellung von kleinen, tragbaren, flexiblen Kabeln haben Einzeladern typischerweise einen Durchmesser von 0,254 mm (N 30 AWG) bis 0,044 mm (N 44 AWG), und jedes Kabel kann bis zu 30000 mal gelebt werden.

Kann mit Rohrpeckover verwendet werden, bei dem bis zu 18 hervorragende Wickler im Inneren des Gerätes installiert sind. Der Draht wird von jeder der Rollen zugeführt, während diese in einer horizontalen Ebene verbleibt, durch die Rohrtrommel geführt und aufgrund der Drehbewegung der Trommel mit den anderen Leitern des Drahtes zusammengedreht wird. Um das Ende der Vene zu wickeln, durchläuft es eine konvergente Matrix, um die endgültige Konfiguration des Strahls zu erzeugen. Der fertige Strahl wird auf eine Spule gewickelt, die sich ebenfalls in der Vorrichtung befindet.

In einer Variante der Ausführungsform der Erfindung ist der Draht mit einer Isolierung oder Ummantelung versehen. Es können drei Arten von Isolations- oder Mantelmaterialien verwendet werden. Diese polymeren Materialien, Lack, Emaille und Ölpapier.

In od fileproperty rubber (EPR), Silikonkautschuk, Polytetrafluorethylen (PTFE) und fluoriertem Ethylenpropylen (FEP). Abdeckungen aus Polyamid werden eingesetzt, wenn das Hauptproblem der Brandschutz, die elektrische Verkabelung von Personenkraftwagen ist. Kann aus Naturkautschuk hergestellt werden. Synthesekautschuke können eingesetzt werden, wenn sie durch eine gute Flexibilität unterstützt werden müssen, wie z.B. bei Kabeln zum Schweißen und Bergbau.

Geeignet für viele Arten von PVC. Sie beinhalten mehrere feuerfeste Materialien. PVC hat eine gute Durchschlagsfestigkeit und Flexibilität und eignet sich besonders gut, da es eines der kostengünstigsten konventionellen Isolations- und Flechtmaterialien ist. Es wird hauptsächlich im Bereich der Kommunikation, mit den Steuerleitungen in der Gebäudeverkabelung und den Energiekabeln Niederspannung verwendet. Die Isolierung von PVC wird in der Regel in Anwendungsformen gewählt, die einen Langzeitbetrieb bei niedrigen Temperaturen bis zu 75oC erfordern.

Polyethylen ist aufgrund seiner niedrigen und stabilen Dielektrizitätskonstante nur dann einsetzbar, wenn Sie die besten elektrischen Eigenschaften benötigen. Es ist beständig gegen Abrieb und Lösungsmittel. Es wird hauptsächlich für die Verbindung von Verkabelungen im Kommunikationsbereich verwendet und DL ist sicher und anschließend vulkanisiert, bietet beste Hitzebeständigkeit, bessere mechanische Eigenschaften, höhere Haltbarkeit und Rissanfälligkeit unter dem Einfluss von äußeren Spannungen. Eine spezielle Auswahl der Konstruktion kann die Feuerbeständigkeit von Polyethylen mit Vernetzungen gewährleisten. Das normale Maximum, das über einen längeren Zeitraum wirkt, ist eine Betriebstemperatur von etwa 90oC.

PTFE und FEP werden zur Isolierung von elektrischen Kabeldüsen, zur Verkabelung von elektronischen Geräten und speziellen Steuerkabeln, zur Hochtemperaturbeständigkeit, Lösungsmittelbeständigkeit und hohen Zuverlässigkeit verwendet. Diese elektrischen Kabel können bei Temperaturen von bis zu etwa 250oC betrieben werden.

Diese Polymerverbindungen können mittels Extrusion auf den Draht aufgebracht werden. Die Extruder sind Vorrichtungen, die die Pellets oder Pulver aus thermoplastischen Polymeren in einer kontinuierlichen Beschichtung umsetzen. Die Isoliermasse wird in einen Trichter geladen, der sie in eine lange Heizkammer leitet. Die kontinuierlich rotierende Schnecke bewegt die Pellets in eine heiße Zone, in der das Polymer schmilzt und flüssig wird. Am Ende der Kamera wird die geschmolzene Masse durch eine kleine Matrix auf der Oberseite des t des Extruders verschoben, sie wird wassergekühlt und gewickelt. Der mit EPR- und VPE-isoliertem Draht durchläuft vorzugsweise die Vulkanisationskammer zur Kühlung und vollständigen Vernetzung.

Filmbeschichteter Draht, meist dünner, gewickelter Draht, enthält im Allgemeinen Kupferdraht, der mit einem dünnen, flexiblen Lackfilm überzogen ist. Dieser isolierte Kupferleiterdraht wird zur Herstellung von Magnetspulen in elektrischen Geräten verwendet und muss einer hohen Durchbruchspannung standhalten. Der Temperaturbereich liegt bei ca. 105 bis 220oC, abhängig von der Zusammensetzung des Lackes. Geeigneter Lacklack auf Basis von Polyvinylacetal, komplexen Polyestern und Epoxidharzen.

Die Ausrüstung zur Beschichtung von Lack-Email ist für die gleichzeitige Isolierung von großen Mengen an lebendem Draht vorgesehen. In einer Variante der Erfindung werden die Drahtstränge durch den Applikatorlacklack geführt, der den Draht mit Flüssiglack beschichtet und die Dicke der Beschichtung steuert. Dann geht der Draht durch eine Reihe von Öfen, um die Beschichtung zu härten, und schließlich überspringen obrabotochka den Draht durch die Vorrichtung mehrmals. Auch geeignete Art der Pulverbeschichtung. Sie machen die für die Vulkanisation von konventionellen Lacklacken typische Extraktion von Lösungsmitteln überflüssig und erleichtern so die Aufgabe des Herstellers, die Normen der Verbraucherschutzgesetzgebung ‚ Gesundheit (OSHA) und EPA-Normen zu erfüllen. Elektrostatisches Sprühen, fluidisierte Schichten und ähnliche Werkzeuge können zum Auftragen von Pulver solcher Schichten verwendet werden.

Nun, mit Links zu den Optionen veranschaulicht Ausführungsform der Erfindung und vor allem in Fig. 1, wird ein Verfahren zur Herstellung eines Kupferdrahtes beschrieben, bei dem das Kupfer durch elektrolytische Kathode abgeschieden wird, die eine dünne zylindrische Hülle aus Kupfer um die Kathode herum bildet; diese zylindrische Hülle aus Kupfer wird dann einem Schlitzen unterzogen, um eine dünne Litze aus Kupferdraht zu bilden, die sich von der Kathode wegzieht und dann profiliert wird, um den Draht mit der erforderlichen Konfiguration und den erforderlichen Abmessungen des Querschnitts aufzunehmen (zum Beispiel ein runder Querschnitt mit einem Durchmesser von etwa 0,005 bis 0,5 mm). Die für die Durchführung dieses Verfahrens verwendete Vorrichtung beinhaltet die Elektrolytkammer 10 beinhaltet einen Tank 12, einen vertikalen UTorelektrolyten 18. Ebenfalls enthalten sind der Längsschneider 20, der Hauptzylinder 22 Turk, die Matrix 24 und die Spule 26. Die gepunktete Kathode 16 ist in den Elektrolyten 18 im Tank 12 eingetaucht; sie wird auch aus dem Behälter 12 und entlang der Längsachse des Schneidwerkzeugs 20 entnommen. Wenn sich die Kathode 16 im Tank 12 befindet, sind die Anode 14 und die Kathode 16 koaxial montiert, und die Kathode 16 befindet sich innerhalb der Anode 14. Die Kathode 16 wird mit einer Umfangsgeschwindigkeit von bis zu 400 m/s gedreht, und in einer Variante Ausführungsform der Erfindung von etwa 10 bis 175 m/s, und in einer Variante Ausführungsform der Erfindung von etwa 50 bis 75 m/s, und in einer Variante Ausführungsform der Erfindung von etwa 60 bis 70 m/sec. Die Elektrolytlösung 18 fließt zwischen der Kathode 16 und der Anode 14 mit einer Geschwindigkeit von etwa 0,1 bis 10 m/s nach oben, und in einer Variante beträgt die Ausführungsform der Erfindung etwa 1 bis 4 m/s, und in einer Variante die Ausführungsform der Erfindung etwa 2 bis 3 m/sec.

Die zwischen der Anode 14 und der Kathode 16 zugeführte Spannung für die elektrolytische Abscheidung von Kupfer auf der Kathode. In einer Ausführungsvariante der Erfindung ist der angelegte Strom ein konstanter Strom, und in einer Ausführungsvariante der Erfindung ist ein Wechselstrom mit einem Gleichspannungsversatz. Auf dem metallischen Kupfer wird in Form einer zylindrischen Hülle 28 aus Kupfer um die Oberfläche 17 der Kathode 16 abgeschieden. Die elektrolytische Abscheidung von Kupfer auf der Kathode 16 wird fortgesetzt, bis die Dicke der Hülle 28 des Kupfers nicht das erforderliche Niveau erreicht, z.B. von etwa 0,127 bis 1,27 mm, dann wird die elektrolytische Abscheidung beendet. Die Kathode 16 wird aus dem Behälter 12 entnommen. Die Kupfermantel 28 kann gewaschen und getrocknet werden. Der Längsschneider 20 bewegt sich entlang der Schraube 32, die Drehung der Kathode 16 um ihre Mittelachse mittels des Stütz- und Antriebselements 34. Die Rotationsmesser 35 schneiden durch das Kupfergehäuse 28 bis zu einer Tiefe, die etwa 0,0254 mm von der Oberfläche 17 der Kathode 16 entfernt ist. Lebendiger 36er Draht mit rechteckigem Querschnitt, der von der Kathode 16 geschält wird, wird durch den Hauptkopf 22 Turk geführt, wo er gewalzt wird, um die Konfiguration des Querschnitts des Drahtes in quadratische Konfiguration umzuwandeln. Danach wird der Draht durch die Matrix 24 gezogen, in der die Konfiguration des Querschnitts in einen kreisförmigen Querschnitt umgewandelt wird. Dann wird der Draht auf die Spule 26 gewickelt.

Der Abscheidungsprozess reduziert den Gehalt an Kupferionen und organischen Additiven in der Elektrolytlösung 18. Diese Komponenten werden ständig ergänzt. Die Elektrolytlösung 18 wird aus der Speicherkapazität 12 bis Zeile 48 entnommen. Schwefelsäure aus dem Tank 50 wird in der Devulkanisation 44 über die Linie 52 zugeführt. Kupfer aus dem Tank 54 wird in der Devulkanisation 44 über den Kanal 56 zugeführt. In einer Variante der Erfindung wird Kupfer in der Devulkanisation 44 in Form von granuliertem Kupfer, defektem Kupferdraht, Kupferoxid oder Kupferschrott eingebracht. Bei der Devulkanisation 44 wird Kupfer mit Schwefelsäure und Luft gelöst und bildet eine Kupferionen enthaltende Lösung. Organische Nahrungsergänzungsmittel werden in die Rezirkulationslösung in Linie 40 aus dem Tank 58 durch die Linie 60 eingebracht. In einer Variante der Erfindung wird der Rezirkulationslösung die wirkstoffhaltige Substanz durch Einfüllen der Leitung 48 bis 62 aus dem Tank 64 zugesetzt. Die Lieferrate organischer Zusatzstoffe beträgt in einer Variante Ausführungsform der Erfindung ca. 14 mg/min/kA, in einer Variante Ausführungsform der Erfindung ca. 0,2 bis 6 mg/min/kA und in einer Variante Ausführungsform der Erfindung ca. 1,5 bis 2,5 mg/min/kA. In einer Variante, die die Erfindung verkörpert, werden die organischen Zusatzstoffe nicht zugesetzt.

Eine in Fig. 2 dargestellte Variante der Erfindung ist identisch mit der in Fig. 1 dargestellten Variante, mit der Ausnahme, dass das Elektrolytbad 10, wie in Fig. 1 dargestellt, durch eine gebogene Anode 114 ersetzt wird; die vertikal montierte zylindrische Kathode 16 durch eine horizontal montierte zylindrische Kathode 116 ersetzt wird; und ein Längsschneider 20, die Schraube 32 und das Stütz- und Antriebselement 34 durch eine Rolle 118 und die Längsschneidevorrichtung 120 ersetzt wird.

Im Elektrolysebad 110 wird zwischen der Anode 114 und der Kathode 116 Spannung angelegt, um eine elektrolytische Abscheidung von Kupfer auf der Kathode zu gewährleisten. In einer Variante wird Konstantstrom und in einer Variante der Erfindung ein Wechselstrom mit Gleichspannungsversatz verwendet. An Kupferionen in der Elektrolytlösung 18 auf der Umfangsfläche 117 der Kathode 116 gebundene Elektronen, wobei metallisches Kupfer in Form einer Schicht aus Kupferfolie auf der Oberfläche 117 abgeschieden wird. Die Kathode 116 wird um ihre Achse gedreht, und eine Folienschicht wird von der Oberfläche 117 der Kathode in Form eines kontinuierlichen Steges 122 entfernt. Der Elektrolyt wird wie vorstehend beschrieben zur Variantenausführungsform der in Fig. 1 dargestellten Erfindung umgewälzt und nachgefüllt.

Die Kupferfolie 122 zieht sich von der Kathode 116 weg und läuft über die Walze 118 und durch eine Längsschneidevorrichtung 120, wo sie in viele zusammenhängend gelebte 124 Kupferdrähte mit Papierfläche geschnitten wird, die Kupferfolie 122 wird in der Längsschneidevorrichtung 120 während eines kontinuierlichen Prozesses zugeführt. In einer Variante der Erfindung wird die Kupferfolie von der Kathode 116 abgezogen, in Form einer Rolle gelagert und später in der Längsschneidevorrichtung bedient. Der rechteckige Leiter 124 wird von einer Längsschneidevorrichtung 120 durch den Hauptkopf 22 Turk geführt, wo er gewalzt wird, um gelebte 126 mit quadratischem Querschnitt zu erhalten. Die Drähte 126 werden dann durch die Matrix 24 gezogen und dort in Kupferdraht 128 mit runden Querschnitten umgewandelt. Der Kupferdraht 128 wird auf die Spule 26 gewickelt.

Zur Veranschaulichung der Erfindung werden die folgenden Beispiele angeführt.

Beispiel 1

Elektrolytische Kupferfolie mit einem Gewicht von 0,18 g/cm2, hergestellt im Elektrolytbad unter Verwendung einer Elektrolytlösung mit einer Konzentration von Kupferionen 50 g/l und einer Schwefelsäurekonzentration von 80 g/L. Die Konzentration der Ionen in reiner Chloridlösung ist gleich Null und der Elektrolyt keine organischen Zusätze. Die Folie wird geschnitten, dann durch den Hauptkopf Turk geführt und dann durch eine Matrize zum Bilden eines Kupferdrahtes gezogen.

Beispiel 2

Elektrolytische Kupfer-Forodesin-Schneidevorrichtungen mit einer Originalbreite von 2133,6 mm auf Bänder mit einer Breite von 6,35 mm Die erste Längsschneidevorrichtung reduziert die Breite von 2133,6 mm auf 609,6 mm, die zweite von 609,6 mm auf 50,8 mm und die dritte – von 50,8 mm auf 6,35 mm Bandbreite 6,35 mm werden in Bänder 0,305 mm geschnitten. Diese Streifen oder das Schneiden der Kupferdrähte haben eine Querschnittsgröße x 0,203 0,305 mm Kupferdraht bereitet sich auf die Bearbeitung von Profilen und Formen vor. Die Vorbereitung besteht aus Reinigen, Waschen, Spülen, Spülen, Ätzen, elektrolytischem Polieren, Spülen und Trocknen. Einzelne Drahtlitzen werden miteinander verschweißt und auf eine Rolle gewickelt, um anschließend in der Weiterverarbeitung abgewickelt zu werden. Der Leiterdraht ist gereinigt und gratfrei. Sie betonen, dass mit einer Kombination aus Walzen und Ziehwerkzeugen ein kreisförmiger Querschnitt erreicht werden soll. Als erster Durchgang wird die Miniaturisierung Hauptkopf Türke mit einem Kraftantrieb verwendet, um die Größe der Seiten der Venen von 0,305 mm auf ca. 0,254-0,279 mm zu reduzieren. Der nächste Durchgang erfolgt durch den zweiten Hauptkopf Türke, in dem diese Abmessungen zusätzlich auf ca. 0,203 – 0,254 mm reduziert werden, während die Gesamtkonfiguration des Querschnitts ein Quadrat ist. Beide Durchgänge sind auf die Größe komprimiert, das MSD ist die Richtung der Kompression) und die Erhöhung der Drahtlänge. Die Kanten werden bei jedem Durchgang abgerundet. Dann wird der Draht durch die Ziehmatrix geführt, wo er abgerundet und verlängert wird und einen Durchmesser von 0,201 mm (N 32 AWG) aufweist.

Ein Vorteil dieser Erfindung ist, dass bei der Herstellung der Metallfolie, insbesondere einer Kupferfolie durch elektrolytische Abscheidung, die Eigenschaften von Draht aus einer Folie weitgehend durch die Zusammensetzung der Elektrolytlösung gesteuert werden können. So sind beispielsweise Lösungen von Elektrolyten, die keine organischen Zusätze enthalten und eine Ionenkonzentration von reinem Chlorid von weniger als 1 Partikel pro Million aufweisen, und in einer Variante Ausführungsform der Erfindung Null oder im Wesentlichen Null, insbesondere geeignet für die Herstellung von ultrafeinem Kupferdraht (beispielsweise von etwa 0,455 mm bis 0,0008 mm, und in einer Variante Ausführungsform der Erfindung etwa 0,001 mm).

Obwohl die Erfindung im Hinblick auf bevorzugte Varianten ihrer Ausführungsformen beschrieben wurde, sollte klar sein, dass das Studium der Beschreibungen für Spezialisten verschiedene Modifikationen, die auf diese Weise vorgenommen werden können, aufzeigen wird. So sollte klar sein, dass hier das Bild otopleniya Metalldraht ist, einschließlich Schneidfolie zum Bilden von mindestens einem Kerndraht und profilierten Drähten des Drahtes, um ihm die notwendige Konfiguration und Abmessungen des Querschnitts zu geben, dadurch gekennzeichnet, dass das Schneiden einer vorgeformten Metallfolie mit einer Dicke im Bereich von etwa 0,025 – 1,27 mm ausgesetzt ist.

2. Verfahren nach S. 1, dadurch gekennzeichnet, dass der Metalldraht aus einem Material hergestellt wird, das ausgewählt ist aus der Gruppe bestehend aus Kupfer, Gold, Silber, Zinn, Chrom, Zink, Nickel, Platin, Palladium, Eisen, Aluminium, Stahl, Blei, Messing, Bronze oder einer Legierung eines oder mehrerer dieser Materialien.

3. Verfahren nach S. 1, dadurch gekennzeichnet, dass das verwendete Material eine Legierung ist, ausgewählt aus der Gruppe bestehend aus Legierungen aus Kupfer und Zink, Kupfer und Silber, Kupfer, Zinn und Zink, Kupfer und Phosphor, Chrom und Molybdän, Nickel und Chrom und Nickel und Phosphor.

4. Verfahren nach S. 1, dadurch gekennzeichnet, dass das Material Kupfer oder eine Legierung auf Kupferbasis verwendet.

5. Verfahren nach S. 1, dadurch gekennzeichnet, dass die Metallfolie durch Galvanisieren hergestellt wird.

6. Das Verfahren nach S. 1, dadurch gekennzeichnet, dass die empfangene duktile Kupferfolie.

7. Verfahren nach Punkt 5, dadurch gekennzeichnet, dass die Folie in einem Elektrolytbad gebildet wird, das eine Anode und eine horizontal montierte Kathode enthält.

9. Verfahren nach S. 5, dadurch gekennzeichnet, dass die Folie in einem Elektrolytbad gebildet wird, das eine Anode und eine vertikal montierte Kathode enthält.

10. Verfahren nach S. 5, dadurch gekennzeichnet, dass die Folie im Elektrolytbad an der Kathode gebildet wird, dann eine an der Kathode angeordnete Längsschneidefolie zum Bilden von Drahtsträngen durchführt und dann die Drähte von der Kathode entfernt.

11. Verfahren nach S. 1, dadurch gekennzeichnet, dass vor dem Schneiden der Folie die Kathode aus dem Elektrolytbad entfernt wird.

12. Verfahren nach S. 5, dadurch gekennzeichnet, dass beim Bilden der Folie der Elektrolytstrom zwischen Anode und Kathode aufgebracht wird und eine effektive Spannung zur Abscheidung auf der Kathodenkupferfolie erzeugt wird.

13. Verfahren nach S. 12, dadurch gekennzeichnet, dass die verwendete Elektrolytlösung mit einer Konzentration an Chloridionen etwa 5 Stunden in einer Million beträgt.

14. Verfahren nach S. 12, dadurch gekennzeichnet, dass die verwendete Elektrolytlösung ohne organische Zusätze.

15. Das Verfahren nach p. 12, dadurch gekennzeichnet, dass die verwendete Elektrolytlösung, die die Substanz enthält, ausgewählt aus der Gruppe bestehend aus Gelatine, Verbindungen, die aktiven Schwefel, Saccharin, Koffein, Melasse, Guargum, Gummi Arabicum, Polyethylenglykol, Polypropylenglykol, enthalten, gegebenenfalls auftragen kann, Polyisopropylen, Dithiothreit, Prolin, Hydroxyprolin, Cystein, Acrylamid, Sulfopropyl, Tetraethylethylendiamin, Benzylchlorid, Epichlorhydrin, Chlorhydroxypropyl, Ethylenoxid, Propylenoxid, Sulfoaluminat, Thiocarbanilid und Selensäure.

17. Verfahren nach S. 1, dadurch gekennzeichnet, dass die verwendete Elektrolytlösung mit einer Konzentration an Kupferionen etwa 40 – 150 g/l, die Konzentration an freier Schwefelsäure etwa 70 – 170 g/l, die Konzentration an Chloridionen bis zu 5 Stunden in einer Million beträgt.

18. Verfahren nach S. 12, dadurch gekennzeichnet, dass die Abscheidung von Folie auf der Kathode bei einer Stromdichte von etwa 538 – 32280 a/m2 und einer Strömungsgeschwindigkeit des Elektrolyten zwischen Anode und Kathode von etwa 0,2 – 5 m/s durchgeführt wird.

19. Verfahren nach S. 1, dadurch gekennzeichnet, dass der Draht eine runde Querschnittskonfiguration aufweist.

20. Verfahren nach S. 1, dadurch gekennzeichnet, dass der Draht in Form eines Quadrats, Rechtecks, Kreuzes, Sterns, Kreises, m am Querschnitt befestigt ist.

Übersetzung des russischen Patents durch Institut für seltene Erden und Metalle. Wir bitten die, in diesem Artikel vorkommende deutsche Sprache zu entschuldigen, letztlich geht es um den Inhalt.