Verfahren zur elektrolytischen Herstellung von reinen Aluminium

SUBSTANZ: Das Verfahren beinhaltet die Verwendung von Anoden, die zweiphasige metallische Kupferbasis- und Eisenbasislegierungen enthalten, die auch geringe Mengen an Nickel beinhalten, bestehend aus einer eisenreichen reaktiven Phase und einer kupferreichen festen Inertphase, die 30 bis 77 Gew.-% Kupfer, 23 bis 65 Gew.-% Eisen und 15 Gew.-% Nickel enthalten, wobei der Gehalt der reaktiven Phase in der Cu-Fe-Ni Zweiphasenlegierung 24-83% beträgt und die inerte Phase im Raum zwischen den Dendriten der reaktiven Phase liegt.

WIRKUNG: Möglichkeit, eine signifikante Reduzierung der Korrosionsrate von Anoden in aluminiumoxidhaltigen Fluoridschmelzen unter Bedingungen der anodischen Polarisation zu erreichen und Aluminium mit einem geringen Metallgehalt zu erhalten – Komponenten der Anode sind gewährleistet.

Die Erfindung bezieht sich auf den Bereich der Nichteisenmetallurgie und kann zur Herstellung von Metallen durch Elektrolyse von geschmolzenen Elektrolyten mit inerten Anoden verwendet werden, insbesondere zur elektrolytischen Herstellung von Aluminium in Kryolith-Aluminiumoxid-Schmelzen.

In den letzten Jahrzehnten wird intensiv an der Herstellung von Marashdeh-Anoden („feuerfest“ oder „inert“) gearbeitet, um die verbrauchbaren Kohlenstoffanoden bei der elektrolytischen Herstellung von Aluminium zu ersetzen. Der Ersatz wird erwartet, dass die Kostenreduzierung in der Produktion von Aluminium, die kompakteste Konstruktion des technologischen Systems (Elektrolyseur) mit geringeren Wärmeverlusten, Erhöhung der ökologischen Sicherheit der Produktion. Der Schwerpunkt liegt auf Metalllegierungen, da es sich um technologisch anspruchsvollere Materialien[1, 2] im Vergleich zu Keramik- und Karettmaterialien handelt. Die ersten Arbeiten in dieser Richtung konzentrierten sich auf Legierungen mit hohem Nickelgehalt[3-5]. Diese Materialien sollten in Schmelzen verwendet werden, die traditionell bei der industriellen Herstellung von Aluminium durch Elektrolyse eingesetzt werden (Kryolithverhältnis KO=2,2-3,0, T=950-1000°C). Im Folgenden ist das Kryolithverhältnis, KO=[NaF]/[AlF3], das Verhältnis der molaren Konzentrationen von Natriumfluorid und Aluminiumfluorid in der Schmelze (konventionell werden solche Schmelzen CA, die eine hohe Temperatur haben). Weiterhin wurde gezeigt, dass durch die Absenkung der Temperatur des Elektrolyten (bei gleichzeitiger Reduzierung der KO’s) eine wesentliche Reduzierung der Korrosionsrate einiger Metalle (typische Bestandteile der Legierungen in der Schmelze während der anodischen Polarisation[2]) erreicht werden kann. Gleichzeitig zeigen nickelhaltige Legierungen eine signifikante Verschlechterung der Stabilität bei gleichzeitiger Reduzierung der TO-Schmelze aufgrund der bevorzugten Bildung von Nickelfluoridschichten auf der Oberfläche der Anode lohaprasadaya[6]. Daher begann man mit der Untersuchung der Legierungen von Kupfer mit niedrigem Nickelgehalt[2, 7-14]. Reduzierung von CO und der Betriebstemperatur führt zu einer Verschiebung des Gleichgewichts zwischen auf der Oberfläche der Anode der festen Produkte der Oxidation und gelöste Metallkomplexe in der Schmelze, die von der Bildung einiger Bedingungen begleitet wird lohaprasadaya Schichten auf der Oberfläche der Anode und erhöhen die Rate der Korrosion. So, wenn die Temperatur der Elektrolyse und die entsprechende Änderung in der Zusammensetzung des Elektrolyten erfordert die Definition der Zusammensetzung der Metalllegierungen, deren Oberfläche gebildet werden von nicht leitfähigen Phase während der anodischen Polarisation.

Zum ersten Mal wurden Legierungen auf Kupfer/Eisen/Nickel-Basis als Werkstoff für Malaysiaboleh-Anoden in Schmelzen mit einem hohen Gehalt an Aluminiumfluorid (niedrige QRS und t ist Schmelztemperaturen) vorgeschlagen[7]. Da dem optimalen Material eine hohe Porosität (Dichte von 60-70% der theoretischen) der Anodenlegierung angeboten wurde, die 25 bis 70 Gew.-% Cu, 15 bis 60 Gew.-% Ni und 1 bis 30 Gew.-% Fe enthält. Wenn die Anode pulvermetallurgisch hergestellt und in der 42-48 Mol-% AlF3 enthaltenden Schmelze verwendet wird. Weitere Arbeiten in dieser Richtung wurden aktiv entwickelt[8-14].

Der Prototyp der vorliegenden Erfindung ist ein Patent[14], bei dem die besten Ergebnisse durch die Zersetzungsbeständigkeit solcher Metalllegierungen erzielt wurden. In diesem Patent wird vorgeschlagen, als Material für Malaysiaboleh-Anodenlegierungen zu verwenden, die 10 bis 70 Gew.-% Cu, 15 bis 60 Gew.-% Ni und den Rest des Eisens enthalten. In[14] ist auch das Intervall der Zusammensetzung angegeben: von 20 bis 50 Gew.-% Cu, von 20 bis 40 Gew.-% Ni und 20 bis 40 Gew.-% Fe. Da alle diese Legierungen zweiphasig sind, da ihre Kristallisation aus der eisenreichen Schmelzephase in Form von Dendriten erfolgt, zwischen denen dann die zweite kupferreiche Phase kristallisiert, um die bestmögliche Zersetzungsbeständigkeit in dem vorgeschlagenen Prototyp zu gewährleisten, der das Gussteil einer speziellen Wärmebehandlung unterwirft, um einen metastabilen einphasigen Zustand zu erhalten. Die Elektrolyse ist bei einer Temperatur von nicht mehr als 900°C in Kryolith-Glinozemnykh-Schmelzen mit der Liquidustemperatur von 715-860°C vorzuschlagen, indem ein Gleichstrom zwischen den Kathoden und den Anoden geleitet wird.

Studien zum Abbauverhalten der Legierungen des Kupfer-Eisen-Nickel-Verbundes in Schmelzen unterschiedlicher Zusammensetzung zeigten, dass die in[14] vorgeschlagenen Formulierungen nicht optimal sind: Es gibt eine signifikante Menge an Nickel, die in vielen Fällen zur Bildung einer Sperrschicht aus nicht leitfähigem Nickelfluorid und zur schnellen Zerstörung der Anode führt. Darüber hinaus werden die Legierungen einer speziellen Wärmebehandlung unterzogen, um einen metastabilen einphasigen Zustand zu erhalten, der im Vergleich zu zweiphasigen Legierungen der gleichen elementaren Zusammensetzung weniger stabil in der elektrochemischen Polarisation ist.

Ein wesentlicher Nachteil des Prototyps ist eine signifikante Korrosionsrate des Anodenmaterials, die den Einsatz solcher Zusammensetzungen in der Industrie aufgrund des hohen Kontaminationsgrades der Aluminiumkomponenten der Anode verhindert. Die Konzentration von Nickel, Kupfer und Eisen in dem entstehenden Kathodenaluminium wird durch GOST 11069-2001 geregelt. Es wurde ausdrücklich darauf hingewiesen, dass der Gehalt an Kupfer und Nickel 0,05 bzw. 0,03% und an Eisen 0,35% für die technische Reinheit von Aluminium nicht überschreiten sollte.

Die vorliegende Erfindung zielt darauf ab, die Korrosionsbeständigkeit des inerten anodenbasierten Legierungssystems Cu-Fe-Ni im Vergleich zu Legierungen zu erhöhen, deren Zusammensetzung im Patent[14] vorgeschlagen wird.

Die Lösung dieses Problems wird durch das Verfahren zur elektrolytischen Herstellung von Aluminium aus aluminiumhaltiger Fluoridschmelze in der Elektrolysezelle bei einer Temperatur von weniger als 950°C durch Leiten eines Konstantstroms zwischen den Kathoden und den Anoden gemäß der beanspruchten Erfindung unter Verwendung von Anoden aus einer zweiphasigen Legierung Cu-Fe-Ni erreicht, die aus einer angereicherten, in Form von Dendriten auftretenden eisenreaktiven Phase besteht und an kupferinerter fester Phase angereichert ist und 30 bis 77 Gew.-% Kupfer, 23 bis 65 Gew.-% Eisen und bis zu 15 Gew.-% Nickel enthält.

Das Verfahren kann diese wesentlichen Merkmale ergänzen.

Das Verfahren kann mit Anoden eingesetzt werden, bei denen der Eisengehalt in der zweiphasigen Legierung Cu-Fe-Ni den Nickelgehalt um nicht weniger als das Doppelte übersteigt.

Das Verfahren kann für Anoden verwendet werden, bei denen der Gehalt der reaktiven Phase in der Zweiphasenlegierung Cu-Fe-Ni 24-83% beträgt und die inerte Phase im Raum zwischen den Dendriten der reaktiven Phase liegt.

Daher wird die Lösung dieses Problems in erster Linie durch die Verringerung des gesamten Nickelgehalts in der Legierung auf Werte von nicht mehr als 15 Gew.-% erreicht, wenn in den Ansprüchen der Gehalt an Kupfer und Eisen angegeben ist. Um das Risiko der Bildung von Oxiden und Fluoriden mit Nickel-Eisen-Gehalt in der Legierung zu reduzieren, sollte der Nickelgehalt mindestens doppelt so hoch sein.

Es wurde auch nachgewiesen, dass die zweiphasigen Legierungen eine höhere Stabilität bei der elektrochemischen Polarisation aufweisen als die einphasigen Legierungen mit der gleichen elementaren Zusammensetzung. Wenn eine Phase eisenreich ist, wird als Teil einer zweiphasigen Legierung die zweite Phase viel schneller gelöst und oxidiert und wird daher als reaktive Phase bezeichnet. Dementsprechend wird die zweite Phase, die mit Kupfer angereichert ist, als Inertphase bezeichnet. Das Vorhandensein einer reaktiven Phase und die Kontinuität der inerten festen Phase haben einen signifikanten Einfluss auf den Mechanismus und die Korrosionsrate der Anode.

Nur in Gegenwart einer reaktiven Phase und Kontinuität wird die inerte Festphase durch eine gleichmäßige Oxidation der Legierung bereitgestellt und durch ihre mechanische Zerstörung durch Oxidation und Auflösung der reaktiven Phase in der Oberflächenschicht der Anode eingeschränkt. Der Gehalt beider Phasen im System Cu-Fe-Ni bei konstantem Ni-Gehalt bis zu 15 Gew.-% kann in weiten Grenzen verändert werden.

Die Anzahl der Phasen in der Legierung ist eindeutig mit ihrer elementaren Zusammensetzung verbunden und kann leicht über das entsprechende ternäre Phasendiagramm bestimmt werden. Optimale elementare Zusammensetzung der verwendeten Anoden: von 30 bis 77 Gew.-% Cu, bis zu 15 Gew.-% Ni und von 23 bis 65 Gew.-% Fe – identifiziert primär die Korrelation der Phasen eindeutig. Der Gehalt der reaktiven Phase in der Zweiphasenlegierung Cu-Fe-Ni kann 24-83% betragen, und die inerte Phase befindet sich im Raum zwischen den Dendriten der reaktiven Phase.

So wird das Problem gelöst, mit einer gleichzeitigen Optimierung der Struktur und der wichtigsten Parameter der Mikrostruktur des Materials der Anode – reaktive Phase und Kontinuität inerte feste Phase.

Erreicht durch die Verwendung der Erfindung wird das technische Ergebnis durch eine Erhöhung der Korrosionsbeständigkeit der Anode, die bei der Elektrolyse von aluminiumoxidhaltigen Fluoridschmelzen bei einer Temperatur von weniger als 950°C verwendet wird, erreicht, was die Reduzierung der Verschmutzung der erhaltenen Aluminiumkomponenten der Anode gewährleistet.

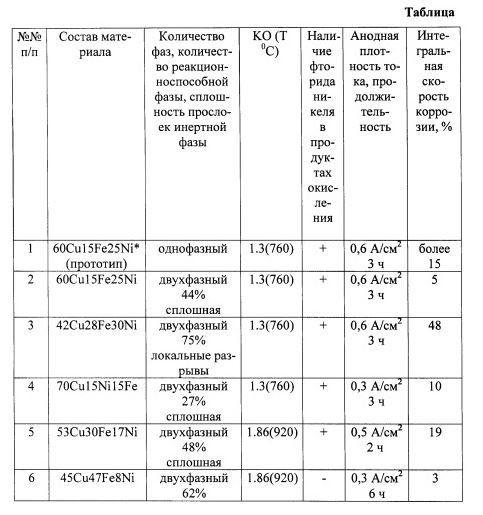

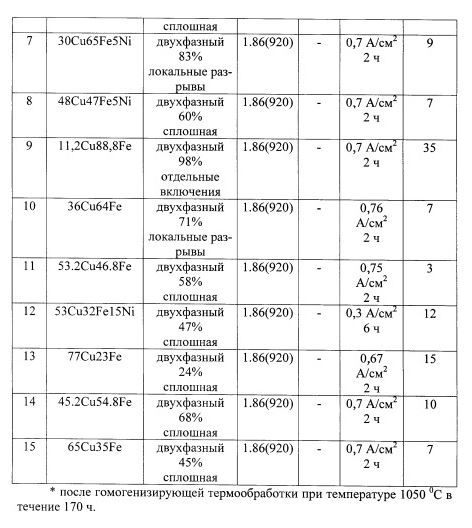

Für die experimentelle Überprüfung der vorgeschlagenen Materialien wurden Proben Anoden mit unterschiedlicher Zusammensetzung (siehe Tabelle), und die Ergebnisse ihrer Prüfung unter den Bedingungen der anodischen Polarisation in Kryolith-Aluminiumoxid-Schmelzen verschiedener Zusammensetzung. Proben von Metallanoden Cu-Fe mit dem Zusatz von Ni und ohne es wurde durch Schmelzen der Quellpulver von reinen Metallen in einem Widerstandsofen in einer inerten Atmosphäre hergestellt. Die Schmelze wurde 10-30 Minuten lang bei einer Temperatur von 1600-1650°C gehalten, um die Zusammensetzung zu berechnen und dann in die Form gegossen. Empfangen Sie eine zylindrische Anode mit einem Durchmesser von 8 bis 15 mm und der Höhe ist von 30 bis 150 mm wurden durch Lichtbogenschweißen an die elektrische Energieversorgung geschweißt. Die Elektrolyse erfolgte bei einer Anodenstromdichte von etwa 0,3-0,7 A/cm2 in einem Graphittiegel mit 400 Gramm Schmelze. Die Tests wurden bei Temperaturen von 760 und 920°C, Schmelzen auf 1,3 bzw. 1,86 und dem Gehalt an Aluminiumoxid von 2% durchgeführt. Eine Schmelze wurde aus einer Mischung von Reagenzien Na3AlF6, AlF3, Al2O3qualifizierung nicht niedriger als „h“ hergestellt. Als Kathoden wurden Graphit verwendet. Während der Elektrolyse wurde periodische Belastung der geschmolzenen Aluminiumoxid mit einem Intervall von 30 Minuten Dauer der Prüfung war nicht weniger als 2 Stunden. Die Eintauchtiefe der Elektroden in die Schmelze betrug in der Regel 10-15 mm (aktive Fläche der Anode ca. 3-4 cm2).

Für die experimentelle Überprüfung der vorgeschlagenen Materialien wurden Proben Anoden mit unterschiedlicher Zusammensetzung (siehe Tabelle), und die Ergebnisse ihrer Prüfung unter den Bedingungen der anodischen Polarisation in Kryolith-Aluminiumoxid-Schmelzen verschiedener Zusammensetzung. Proben von Metallanoden Cu-Fe mit dem Zusatz von Ni und ohne es wurde durch Schmelzen der Quellpulver von reinen Metallen in einem Widerstandsofen in einer inerten Atmosphäre hergestellt. Die Schmelze wurde 10-30 Minuten lang bei einer Temperatur von 1600-1650°C gehalten, um die Zusammensetzung zu berechnen und dann in die Form gegossen. Empfangen Sie eine zylindrische Anode mit einem Durchmesser von 8 bis 15 mm und der Höhe ist von 30 bis 150 mm wurden durch Lichtbogenschweißen an die elektrische Energieversorgung geschweißt. Die Elektrolyse erfolgte bei einer Anodenstromdichte von etwa 0,3-0,7 A/cm2 in einem Graphittiegel mit 400 Gramm Schmelze. Die Tests wurden bei Temperaturen von 760 und 920°C, Schmelzen auf 1,3 bzw. 1,86 und dem Gehalt an Aluminiumoxid von 2% durchgeführt. Eine Schmelze wurde aus einer Mischung von Reagenzien Na3AlF6, AlF3, Al2O3qualifizierung nicht niedriger als „h“ hergestellt. Als Kathoden wurden Graphit verwendet. Während der Elektrolyse wurde periodische Belastung der geschmolzenen Aluminiumoxid mit einem Intervall von 30 Minuten Dauer der Prüfung war nicht weniger als 2 Stunden. Die Eintauchtiefe der Elektroden in die Schmelze betrug in der Regel 10-15 mm (aktive Fläche der Anode ca. 3-4 cm2).

Für einen quantitativen Vergleich der Korrosionsrate von zweiphasigen Legierungen, die im Laufe der Elektrolyse die Bildung einer langen porösen Schicht durch selektive Oxidation und Auflösung der reaktiven Phase zeigen, haben wir den Wert der integralen Korrosionsrate verwendet, die den Anteil der Leistung (%) charakterisiert, der für die Oxidation der metallischen Basis der Anode während der Elektrolyse aufgewendet wird. Die integrale Korrosionsrate wurde auf der Grundlage elektronenmikroskopischer Daten berechnet, die nach Laboruntersuchungen aus den Querschnitten der Proben gewonnen wurden. Die Berechnung wurde nicht nur auf der Grundlage der geometrischen Veränderungen von RA ist die Größe der Anode, sondern unter Berücksichtigung des Volumens der Poren in der Oberflächenschicht der Legierung gebildet. Somit charakterisiert der integrale Indikator für die Korrosionsrate der Anoden die durchschnittliche Differenzstromkorrosion für eine gegebene Gesamtstromdichte während der Elektrolyse. Da alle Experimente unter identischen Bedingungen durchgeführt wurden, kann die berechnete integrale Korrosionsrate zum direkten Vergleich der beobachteten Korrosionsrate von Materialien mit unterschiedlichen Mikrostrukturen und der Länge der porösen Schichten verwendet werden.

Aus der Tabelle geht hervor, dass der Prototyp der Musteranode (Nr. 1) eine hohe Korrosionsrate aufweist. Gleichzeitig führt der Übergang von der einphasigen Legierung zur zweiphasigen Legierung und die Reduzierung des Nickelgehalts in der Legierung zu einem schnellen Rückgang der Gesamtoxidationsrate des Materials, was mit einer geringeren Wahrscheinlichkeit der Bildung von Nickelfluorid verbunden ist. Eine geringe Menge an Nickel in der Legierung, die zur Bildung der Oxidschicht aus Nickelferrit führt, wirkt sich jedoch positiv auf die Zersetzungsbeständigkeit des Materials aus. So zeigt die minimale Korrosionsrate eine Legierung mit einem Nickelgehalt von etwa 8 Gew.-%. Hohe Stabilität zeigt auch Zwei-Komponenten-Legierungen Cu-Fe, in denen der Gehalt der reaktiven Phase nahe 50-60%. Die beste Oxidationsbeständigkeit zeigt die Plav # 6 und # 11. Für solche Materialien wird ein minimaler Fluss in der Schmelze (und damit in die Aluminiumkomponenten) der Anode erreicht.

Als Ergebnis der Laboruntersuchungen weisen die vorgeschlagenen materialoptimierten Zusammensetzungen und Mikrostrukturen eine hohe Stabilität in den aluminiumoxidhaltigen Fluoridschmelzen unter Bedingungen der anodischen Polarisation auf. Daher haben die Anoden dieser Materialien eine geringe Korrosionsrate und ermöglichen es Ihnen, das Aluminium mit einem geringen Gehalt an Legierungsbestandteilen zu erhalten.

1. Verfahren zur elektrolytischen Herstellung von Aluminium aus aluminiumhaltiger Fluoridschmelze in der Elektrolysezelle bei einer Temperatur von weniger als 950°C durch Leiten eines Gleichstroms zwischen der Kathode und der Anode, dadurch gekennzeichnet, dass die Verwendung von Anoden aus einer Zweiphasenlegierung Cu-Fe-Ni, bestehend aus angereicherter eisenreaktiver Phase und angereichert mit kupferinerter fester Phase, die 30 bis 77 Gew.-% Kupfer, 23 bis 65 Gew.-% Eisen und bis zu 15 Gew.-% Nickel enthält.

2. Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass die Verwendung von Anoden, bei denen der Eisengehalt in der zweiphasigen Legierung Cu-Fe-Ni den Nickelgehalt um nicht weniger als das Doppelte übersteigt.

3. Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass die Verwendung von Anoden darin besteht, dass der Gehalt der reaktiven Phase in der Zweiphasenlegierung Cu-Fe-Ni 24-83% beträgt, da sich die inerte Phase im Raum zwischen der reaktiven Phase der Dendriten befindet.

Übersetzung des russischen Patents durch Institut für seltene Erden und Metalle. Wir bitten die, in diesem Artikel vorkommende deutsche Sprache zu entschuldigen, letztlich geht es um den Inhalt.