Zusammenfassung:

In dieser Studie wurde ein Verfahren zur radialen Kristallisationsreinigung unter Induktion zur Herstellung von 6N-, 7N-Impfkristallen mit ultrahoher Reinheit vorgestellt. Der Einfluss der Kühltemperatur auf die Morphologie des Kristallkeims sowie die Kühlwassertemperatur, die Durchflussrate und die Zugabemenge des Kristallkeims auf den Kristallisationsprozess wurden untersucht, und die besten Reinigungsprozessparameter wurden wie folgt erhalten: Temperatur der Kristallkeimpräparation: 278 K; Temperatur und Strömungsgeschwindigkeit des Kühlwassers 293 K bzw. 40 L · h – 1; und Anzahl der zugegebenen Kristallkeime sechs.

Die Auswirkungen von Temperatur und Durchfluss des Kühlwassers auf die Kristallisationsrate wurden untersucht. Die Kristallisationsrate nahm linear mit steigender Kühlwassertemperatur ab, nahm jedoch exponentiell mit steigendem Kühlwasserdurchfluss zu. Die maßgebliche Gleichung für die Kristallisationsrate wurde experimentell bestimmt und drei Reinigungsschemata wurden vorgeschlagen. Wenn 4 N rohes Gallium nach Schema I gereinigt wurde, wurden 6 N hochreines Gallium und 7 N hochreines Gallium nach Schema II und III erhalten. Die Reinheit von hochreinem Gallium, das durch die drei Schemata I, II und III hergestellt wurde, betrug 99,999987%, 99,9999958% bzw. 99,9999958%.

1. Einleitung

In den 1970er Jahren wurde entdeckt, dass Verbindungen, die Gallium- und Gruppe IIIA-Elemente umfassen, hervorragende Halbleitereigenschaften aufweisen. Seitdem wird Gallium (Ga) in der Halbleiterindustrie nach und nach als Rohstoff verwendet. In den letzten Jahren ist die Anwendung von Ga mit der kontinuierlichen Weiterentwicklung von Wissenschaft und Technologie und dem Streben der Menschen nach kohlenstoffarmer Wirtschaft und grüner Energie vollständig entwickelt worden und hat sich zu einem der wichtigsten Rohstoffe auf dem Gebiet der modernen Halbleiter entwickelt (ungefähr 80% des gesamten Galliumverbrauchs), Sonnenenergie (ca. 10% des gesamten Galliumverbrauchs), magnetische Materialien (~ 5% des gesamten Galliumverbrauchs) und Katalysatoren und weit verbreitet in der Verteidigung, optischen Faserkommunikation, Luft- und Raumfahrt und andere Gebiete. Derzeit wurde die Produktionstechnologie für minderwertiges Gallium (Reinheit ≤ 99,99%) Tag für Tag perfektioniert. Die Statistiken des US Geological Survey (USGS) aus dem Jahr 2018 geht hervor, dass die Menge der minderwertigen Primärgalliumproduktion im Jahr 2017 weltweit ~ 315 Tonnen betrug, was einer Steigerung von 15% gegenüber der Menge im Jahr 2016 mit 274 Tonnen entspricht. Die Nachfrage nach hochreinem Gallium hat mit der Entwicklung leistungsfähiger Halbleiterbauelemente zugenommen, da bereits sehr geringe Mengen an Verunreinigungen wie Cu, Pb, Fe, Mg, Zn und Cr im Strom vorhanden sind, Gallium von kommerzieller Qualität in großem Maßstab kann die elektrischen Eigenschaften verschlechtern oder einschränken. Herkömmliche Reinigungsmethoden wie elektrolytische Reinigung, regionales Schmelzen, Vakuumdestillation und Ziehmethode für Einkristalle wurden angewendet.

Zur Herstellung von hochreinem Gallium ist das elektrolytische Raffinierverfahren die derzeit in der Industrie am weitesten verbreitete Technologie zur Herstellung von hochreinem Gallium. Diese traditionellen Verfahren hatten jedoch viele Probleme wie hohen Energieverbrauch, mangelnde Umweltfreundlichkeit, geringe Produktionseffizienz und unbequeme Automatisierungssteuerung. Daher ist die Entwicklung einer fortschrittlichen Reinigungstechnologie für die Entwicklung der heutigen Halbleiter- und Solarindustrie von großer Bedeutung. Die Reinigung und Raffinierung von Gallium wurde von uns systematisch untersucht. Basierend auf dem herkömmlichen Kristallisationsverfahren wurde ein Verfahren zur Herstellung von Kristallisationskristallen vorgeschlagen, das durch Kristallisation mit Impfkristallen induziert wurde. Das Verfahren hatte die Vorteile eines geringen Energieverbrauchs, einer einfachen Ausrüstung, einer bequemen Bedienung und eines kurzen Produktionszyklus. In dieser Studie wurde das Kristallisationsexperiment verwendet, um den Einfluss der Kühltemperatur auf die Morphologie des Kristalls und den Einfluss der Kühlwassertemperatur, der Durchflussrate und der Menge des beim Kristallisationsprozess zugegebenen Impfkristalls zu untersuchen. Die Parameter des Reinigungsprozesses wurden untersucht, um den besten Reinigungsprozess zu optimieren, die Gleichung zur Kontrolle der Kristallisationsrate zu bestimmen und hochreines (6N und 7N) Metallgallium unter den Prozessbedingungen herzustellen.

2. Materialien und Methoden

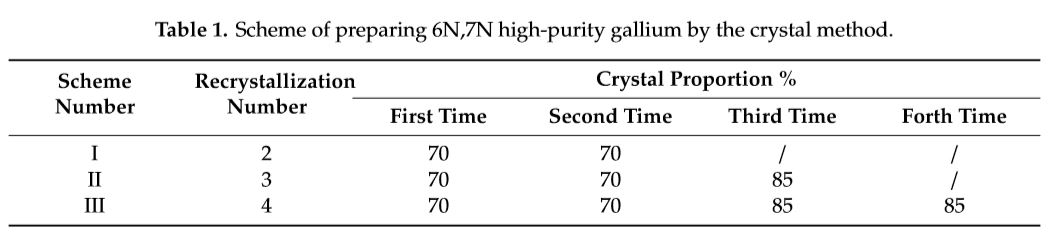

2.1. Prozessdesign Abbildung 1 zeigt den Herstellungsprozess von 6N, 7N-hochreinem Galliumbyradialkristallreinigungsverfahren durch Keiminduktion. Die Hauptschritte und Arbeitsverfahren sind wie folgt: (1) Reinigen des Kristallisators und Zusammenbau der Reinigungsvorrichtung Zunächst wurde der Kristallisator mit hochreinem Wasser (spezifischer Widerstand ≥ 16 MΩ · cm) gespült, um den Staub auf der Oberfläche zu entfernen. Anschließend wurde es mit einem Ultraschallreinigungsgerät, das ultrareines Wasser enthielt, 2 Stunden lang gereinigt, um restliche Verunreinigungen auf der Oberfläche zu entfernen. Die Reinigungsvorrichtung wurde wie in 1b gezeigt zusammengebaut. (2) Vorbehandlung von 4 N Rohgallium. 4 N Rohgallium wurde zusammen mit der Verpackungsflasche auf eine Heizplatte gegeben und die Heiztemperatur auf 335 K eingestellt. Nachdem das Gallium geschmolzen war, wurde das geschmolzene Rohgallium in ein Polytetrafluorethylen-Becherglas überführt und gemischt mit 200 ml 3 mol / l HCl bei 335 K für 2 Stunden. Die Salzsäure wurde mit einer Plastikpipette abgesaugt, und dann wurden 200 ml 3 mol / l HNO & sub3; zu dem Becher gegeben, gefolgt von Mischen und Rühren für 2 Stunden. Das Rohgallium wurde mit Säure gewaschen, gefolgt von dreimaligem Waschen mit ultrareinem Wasser. Die Salzsäure und Salpetersäure, die bei der Säurebehandlung verwendet wurden, waren alle von hoher Reinheit, und ultrareines Wasser wurde zur Herstellung der Säurelösung verwendet. Das vorbehandelte geschmolzene rohe Gallium (4 N) wurde in einen sauberen Kristallisator überführt. Zirkulierendes Kühlwasser wurde in den Wassermantel des Kristallisators eingeführt. Das Kühlwasser wurde unter Verwendung eines Wassertanks mit niedriger konstanter Temperatur und einer eingebauten Umwälzpumpe zugeführt. Der Temperaturbereich lag zwischen 263 und 373 K, die Genauigkeit der Temperaturregelung betrug ± 0,1 K und der Durchfluss des Kühlwassers wurde mit einem Glasrotor-Durchflussmesser geregelt. Als die Temperatur des flüssigen Galliums auf den kritischen Kristallisationspunkt abfiel, wurden Kristallkeime dazugegeben und das Kühlwasser umgewälzt. Diese Kristalle wurden unter Verwendung von 7N Gallium als Rohmaterial für den Beginn des Reinigungsversuchs vorbereitet. Das angewandte Verfahren ist wie folgt: Ein Polytetrafluorethylen-Becher, der geschmolzenes 7N Gallium enthielt, wurde auf eine niedrige konstante Temperatur gebracht, um das Wasser zu kühlen und zu kristallisieren. Liquidgallium wurde kontinuierlich mit einem Teflonstab gerührt, um den Kristallkern zu dispergieren und die Keimbildungsrate zu verbessern. Während des Rührvorgangs wurde die Kristallisation von flüssigem Gallium beobachtet. Als das Korn mit der gewünschten Größe (0,5 cm) gebildet wurde, wurden PTFE-Pinzetten verwendet, um den Kristall zur späteren Verwendung herauszusuchen. Als das flüssige Gallium zu einem voreingestellten Kristallisationsverhältnis kristallisiert wurde, wurde die Einführung von Kühlwasser gestoppt und das restliche flüssige Gallium wurde aus dem Kristallisator abgelassen.

Ein Dreiwegeschalter wurde umgeschaltet und das zirkulierende heiße Wasser in die Kühl- / Schmelzzone des Kristallisators eingeleitet. Nachdem das feste Gallium vollständig geschmolzen war, schaltete der Dreiwegeschalter um, und das zirkulierende Kühlwasser wurde wieder in die Kühl- / Schmelzzone eingeführt; Das heiße Wasser wurde unter Verwendung eines Wassertanks mit konstanter Temperatur und einer eingebauten Umwälzpumpe zugeführt. Der Temperaturbereich betrug 278–373 K und die Genauigkeit der Temperaturregelung betrug ± 1 K. Die Schritte (wie in Abbildung 1c gezeigt) wurden bis zu einer vorgegebenen Anzahl von Kristallisationen wiederholt. Nach Beendigung der Reinigung wurde die Produktqualität festgestellt.

Ein Dreiwegeschalter wurde umgeschaltet, und das zirkulierende heiße Wasser wurde in die Kühl- / Schmelzzone des Kristallisators eingeführt. Nachdem das feste Gallium vollständig geschmolzen war, wurde der Dreiwegeschalter umgeschaltet und das zirkulierende Kühlwasser wurde wieder in die Kühl- / Schmelzzone eingeführt; Das heiße Wasser wurde unter Verwendung eines Wassertanks mit konstanter Temperatur und einer eingebauten Umwälzpumpe zugeführt. Der Temperaturbereich betrug 278–373 K und die Genauigkeit der Temperaturregelung betrug ± 1 K.

Die Schritte (wie in Abbildung 1c gezeigt) wurden bis zu einer vorgegebenen Anzahl von Kristallisationen wiederholt. Nach Beendigung der Reinigung wurde die Produktqualität festgestellt.

Figure 1. Schematische Darstellung des Reinigungsprozesses: (a) Prozessablauf für die Reinigung, (b) Zusammenbau der Reinigungsvorrichtung und (c) wiederholter Kristallisationsprozess.

2.2. Nachweisverfahren

In dem Experiment wurden die Verunreinigungsgehalte des 4N-Gallium-Rohmaterials und des gereinigten 6N, 7N-Galliums mit hochauflösender Glimmentladungsmassenspektrometrie (Evans Materials Technology (Shanghai) Co., China, HR-GDMS) nachgewiesen ) und die Reinheit des Produkts wurde nach der Differenzmethode berechnet. Als Detektionsgas wurde Argon verwendet. Die Massenspektrometrieparameter sind wie folgt: Entladungsstrom 1,9 mA; Entladespannung 1 kV; Strahlstrom des Galliumions 1 × 10−6 mA; Isolierschicht, Aluminium; und Auflösung ≥ 3600. Vor der Datenerfassung wurde die Ionenquelle des HR-GDMS auf die Temperatur von flüssigem Stickstoff (90 K) abgekühlt, um die Ioneninterferenz im Hintergrundgas zu verringern. Dann wurde die Oberfläche der getesteten Probe (0,2 × 2 mm 2) 5 Minuten lang bei einer Temperatur von flüssigem Stickstoff vorgesputtert, um die Verunreinigungen von der Probenoberfläche zu entfernen. Die Bedingungen vor dem Sputtern wurden konstant gehalten und die Datenerfassung wurde gestartet. Während des Datenerfassungsprozesses wurde die Integrationszeit auf 80 ms eingestellt.

3. Ergebnisse und Diskussion

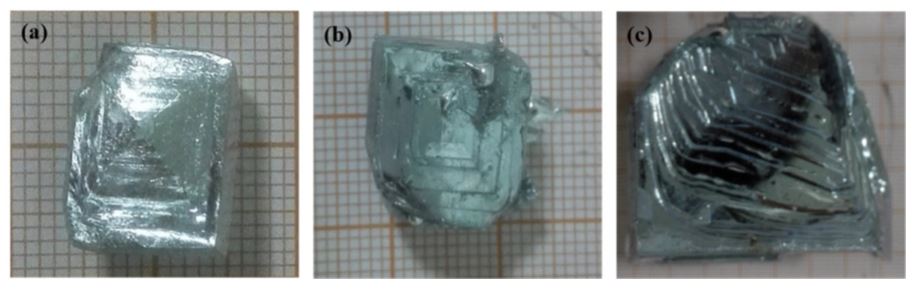

3.1. Einfluss der Kühltemperatur auf die Keimmorphologie

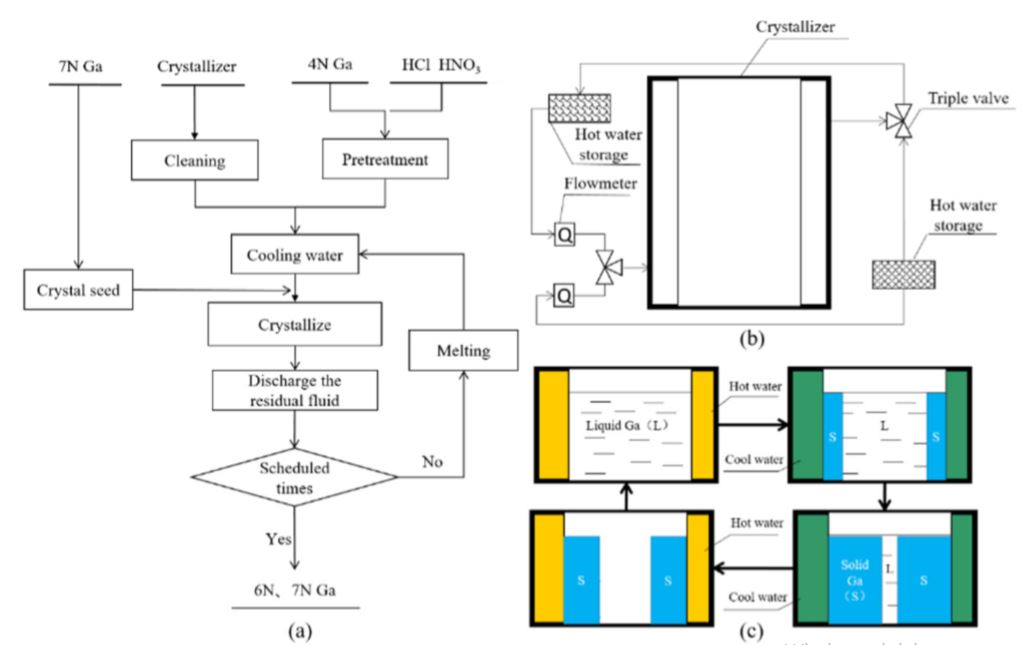

Die Aussehensmorphologie des bei einer Kühltemperatur im Bereich von 265–295 K hergestellten Keimkristalls ist in Abbildung 2 dargestellt. Dies zeigt, dass die erstarrte Struktur bei 265 K viele feine Kristallkörner und die Körner umfasste wurden mit einer großen Menge flüssigen Galliums durchsetzt. Wenn die erstarrte Struktur entfernt wurde, wurde eine große Menge flüssiges Gallium an die Oberfläche gebunden, was zu einer extrem unregelmäßigen Form des Kristallkeims führte, da bei 265 K die Wachstumsrate des Kristallkerns nach der Keimbildung aufgrund des hohen Grades der Unterkühlung anstieg was zur Entstehung einer großen Anzahl von Dendriten führt. Das schnelle Wachstum von Dendriten vermischt sich nicht nur mit viel flüssiger Phase innerhalb der erstarrten Struktur, aber auch viel hohle Oberfläche der erstarrten Struktur verursacht. Bei einer Präparationstemperatur von 273 K zeigte die erstarrte Struktur die geometrischen Polyederformmerkmale, was darauf hinweist, dass mit abnehmendem Unterkühlungsgrad die Wachstumsrate des Kristallkerns abnahm und sein Wachstumsmodus vom Dendritenwachstum zum Lamellenwachstum überging. Als die Herstellungstemperatur 278 K betrug, zeigte die erstarrte Struktur eine regelmäßige hexaedrische Form, was darauf schließen lässt, dass mit zunehmender Temperatur der Unterkühlungsgrad der Wachstumsfront nach der Bildung des Kristallkerns weiter abnahm und sich der Wachstumsmodus in Bezug auf das Wachstum in Schichten änderte. Bei einer Präparationstemperatur von 295 K nahm der Unterkühlungsgrad der Fest-Flüssig-Grenzfläche nach der Bildung des Kristallkerns weiter ab, was die Freisetzung latenter Wärme aus der Kristallisation verhinderte. Zu diesem Zeitpunkt änderte sich die Wachstumsrichtung des Kristallkerns zu einem Seitenwachstum, wodurch seine geometrische Form verzerrt wurde, um die latente Kristallisationswärme schneller freizusetzen. Durch Vergleichen der morphologischen Eigenschaften von Kristallkeimen, die bei vier Temperaturen hergestellt wurden, wurde die optimale Herstellungstemperatur des Kristallkeims endgültig zu 278 K bestimmt. Bei einer Herstellungstemperatur von 273 K betrug die Die erstarrte Struktur wies die geometrischen Polyederformmerkmale auf, was darauf hinweist, dass mit abnehmendem Unterkühlungsgrad die Wachstumsrate des Kristallkerns abnahm und sein Wachstumsmodus vom Dendritenwachstum zum Lamellenwachstum überging. Als die Herstellungstemperatur 278 K betrug, zeigte die erstarrte Struktur eine regelmäßige hexaedrische Form, was darauf hindeutet, dass mit zunehmender Temperatur der Unterkühlungsgrad der Wachstumsfront nach der Bildung des Kristallkerns weiter abnahm und sich der Wachstumsmodus in vertikales Schichtwachstum änderte. Bei einer Präparationstemperatur von 295 K nahm der Unterkühlungsgrad der Fest-Flüssig-Grenzfläche nach der Bildung des Kristallkerns weiter ab, was die Freisetzung latenter Wärme aus der Kristallisation verhinderte. Zu diesem Zeitpunkt änderte sich die Wachstumsrichtung des Kristallkerns zu einem Seitenwachstum, wodurch seine geometrische Form verzerrt wurde, um die latente Kristallisationswärme schneller freizusetzen. Durch Vergleichen der morphologischen Eigenschaften von Kristallkeimen, die bei vier Temperaturen hergestellt wurden, wurde schließlich die optimale Herstellungstemperatur des Kristallkeims mit 278 K bestimmt.

Figure 2. Morphologie der bei unterschiedlichen Kühltemperaturen hergestellten Impfkristalle ((a) 265 K, (b) 273 K, (c) 278 K und (d) 295 K).

3.2. Einfluss von Prozessparametern auf den Kristallisationsprozess

3.2.1. Einfluss der Temperatur des Kühlwassers auf den Kristallisationsprozess

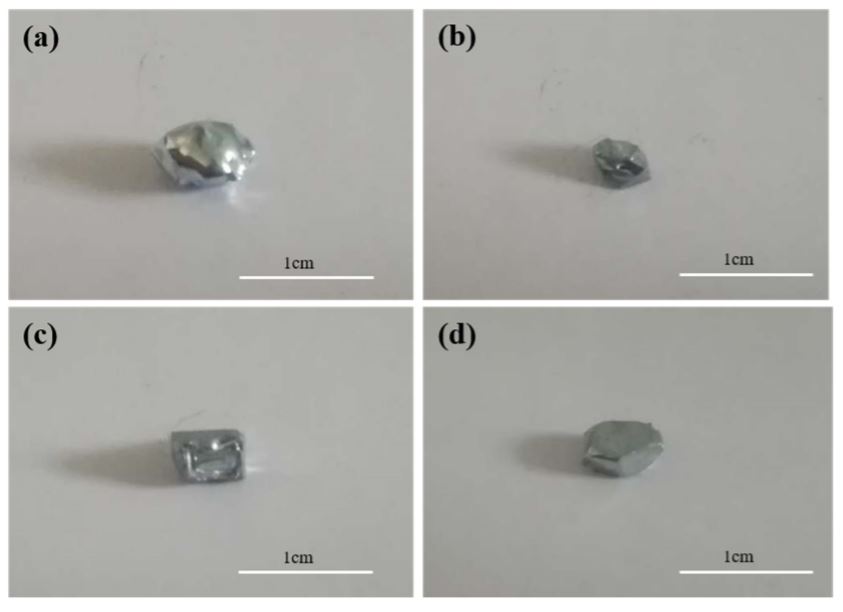

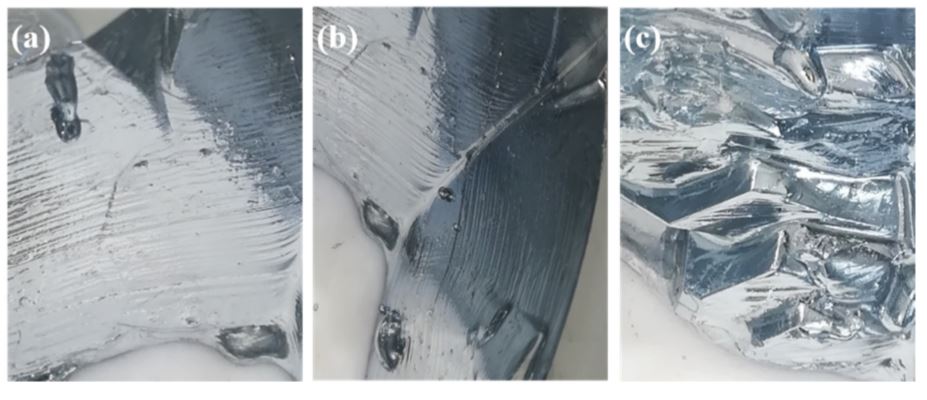

Wenn die Durchflussrate des Kühlwassers 40 L · h − 1 betrug und die Temperatur im Bereich von 288–298 K lag, wurden 2,9774 kg Rohgallium, das durch Beizen vorbehandelt wurde, auf den kritischen Punkt von abgekühlt Kristallisation, gefolgt von Zugabe von Kristallkeimen für 15 min. Die entsprechende Kristallwachstumsmorphologie ist in Abbildung 3 dargestellt.

Abbildung 3 zeigt, dass, wenn die Temperatur des Kühlwassers 288 und 290 K betrug, der Kristallwachstumsmodus von flüssigem Gallium hauptsächlich Dendritenwachstum nach Zugabe des Kristallkeims war und die Kristallzweige überbrückt waren miteinander, wobei flüssiges Gallium im Kristall eingeschlossen ist. Dies lag daran, dass bei einer niedrigeren Kühlwassertemperatur der Temperaturgradient innerhalb des flüssigen Galliums höher war und die Wachstumsrate des Kristalls nach Zugabe des Impfkristalls schneller war. Obwohl sich zu diesem Zeitpunkt ein positiver Temperaturgradient bildete, war die Temperatur an der Vorderseite der Fest-Flüssig-Grenzfläche in radialer Richtung des Kristallisators höher, was die Freisetzung latenter Kristallisationswärme in dieser Richtung verhinderte und somit das Kristallwachstum verringerte in diese Richtung. Um jedoch die Freisetzung von latenter Kristallisationswärme zu erleichtern, änderte sich die Wachstumsorientierung des Kristalls und wuchs schnell in Form von Dendriten, wodurch schließlich die Kristallzweige und überbrückt wurden

Figure 3. Kristalline Morphologie von flüssigem Gallium nach 15-minütiger Zugabe von Kristallkeimen bei unterschiedlichen Temperaturen des Kühlwassers ((a) 288 K, (b) 290 K und (c) 293 K).

Einschluss der flüssigen Phase.

Die mitgerissenen Flüssigphasenverunreinigungen können aufgrund des Kristallwachstums nicht entfernt werden, wodurch der Reinigungsprozess beeinflusst wird. Als die Temperatur des Kühlwassers 293 K betrug, wuchs das flüssige Gallium nach Zugabe der Impfkristalle zu einem Einkristall.

Um das Wachstumsgesetz des flüssigen Galliums während der Kristallisation weiter zu analysieren, wurde die Kristallmorphologie zu verschiedenen Zeitpunkten nach Zugabe der Kristallkeime mit der Methode der dynamischen Zeitmessung bei einem Kühlwasserfluss von 40 L · h − 1 und einer Temperatur untersucht und betrug 293 K. Das Ergebnis ist in Abbildung 4 dargestellt.

Figure 4. Morphologische Bilder von Kristallblöcken zu verschiedenen Zeitpunkten nach Zugabe des Kristallkeims ((a) 15 min, (b) 30 min und (c) 60 min).

Fig. 4 zeigt, dass nach der Zugabe des Kristallkeims der Galliumkristallblock mit zunehmender Kristallisationszeit allmählich wuchs und der Kristallwachstumsmodus von flüssigem Gallium nach Zugabe der Impfkristalle ein typisches schichtweises Schubwachstum zeigte, was die Temperatur anzeigt Eine durch das Kühlwasser bei 293 K gebildete Gradientenumgebung könnte die während des Kristallwachstums erzeugte latente Kristallisationswärme an die Vorderseite der Fest-Flüssig-Grenzfläche abgeben und diese entlang der Richtung des Temperaturgradienten nach außen übertragen und freigeben. Diese Art des Schichtkristallwachstums war vorteilhaft für die Anreicherung von Verunreinigungselementen von der Fest-Flüssig-Grenzfläche zur Flüssigphase, wodurch das feste Ga-Metall mit höherer Reinheit erhalten wurde. Der Unterkühlungsgrad der Wachstumsspitze war am größten, als der Kristall wuchs, und die flüssigen Galliumatome an der Fest-Flüssig-Grenzfläche waren vorzugsweise an der Wachstumsspitze gebunden, und die Wärme wurde vom kristallisierten festen Gallium nach außen in Richtung der positiven Temperatur übertragen Gradient im Kristallisator. Daher lag das Kristallwachstum im Kristallisationsprozess immer in Form eines pyramidenförmigen schrittweisen Fortschritts vor. Gemäß der Kinetik und Thermodynamik des Kristallwachstums erwies sich das schichtweise Wachstum als förderlich, um die Oberfläche der Kristalle zu vergrößern, die Freisetzung latenter Kristallisationswärme zu erleichtern und ein kontinuierliches und stetiges Wachstum der Kristalle während des Kristallisationsprozesses sicherzustellen. Darüber hinaus ist nach der Trenn- und Koagulationstheorie von Verunreinigungen im Kristall auszugehen

Figure 5. (a) Bei 30 L · h − 1 in der Nähe des Kristallisatorauslasses, (b) bei 40 L · h − 1 in der Nähe des Kristallisatoreinlasses und (c) bei 50 L · h − 1 die Detailmorphologie von Galliumkristall in der Nähe des Kristallisatoreinlasses.

Anreicherung von Verunreinigungselementen von der Fest-Flüssig-Grenze in den flüssigen Zustand und Vermeidung von Verunreinigungen durch Flüssigphasenhüllkurven aufgrund unregelmäßiger Kristallwachstumsrichtung. 4 zeigt, dass mit zunehmender Kristallisationszeit die Pyramindenspitze des Kristalls immer offensichtlicher wurde und der Schichtschritt des Kristallwachstums auch immer offensichtlicher wurde, da die Kristallisation fortgesetzt wurde, die Verunreinigungselemente ständig in der flüssigen Phase akkumulierten und die Reinheit an der Fest-Flüssig-Grenzfläche zunahm, was die Anhaftbarkeit der Fest-Flüssig-Grenzfläche verbesserte die Kristallwachstumsspitze. Aufgrund des Unterschieds im Atomradius und der Elektronegativität zwischen Ga und Verunreinigungselementen drangen die an der Wachstumsspitze angebrachten Verunreinigungsatome in das Ga-Gitter oder die Gitterlücke ein und verursachten den Wachstumsdefekt des Ga-Kristalls. Dies zeigte, dass die Entfernung von Verunreinigungselementen mit dem Fortschritt der Kristallisation abnahm und mit den Literaturdaten übereinstimmte.

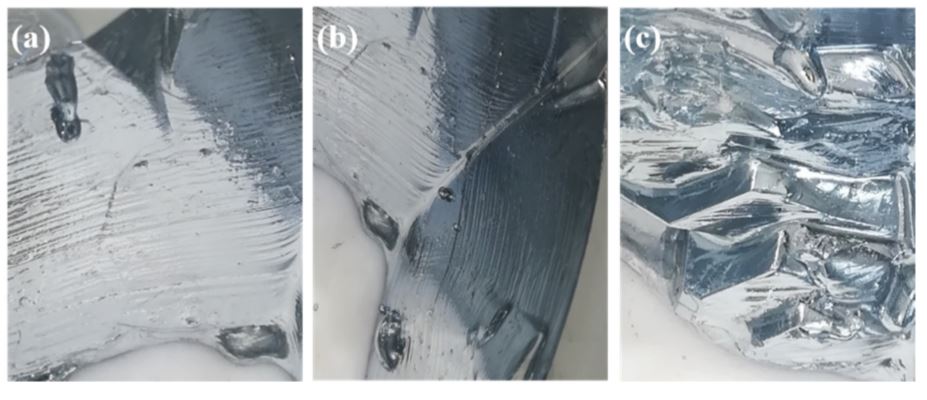

3.2.2. Einfluss des Kühlwasserflusses auf den Kristallisationsprozess

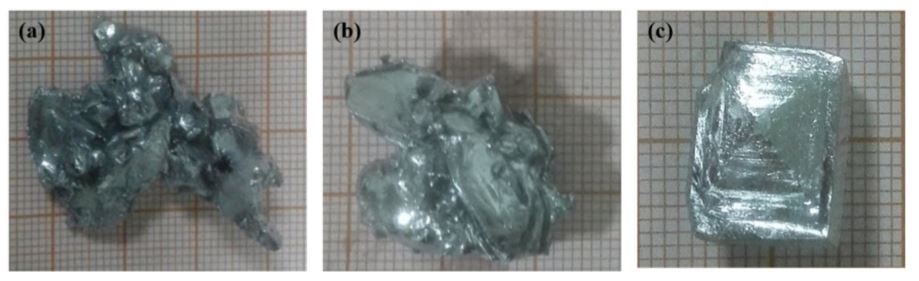

In einer früheren Studie wurde primär der Einfluss des Kühlwasserflusses auf den Kristallisationsprozess untersucht. Die Ergebnisse zeigten, dass die Wachstumsrate des Galliumkristalls in der Nähe des Auslasses des Kristallisators geringfügig niedriger war als in anderen Regionen, wenn die Kühlwasserdurchflussrate 30 L · h – 1 betrug. Wenn die Kühlwasserströmungsrate 50 l · h – 1 betrug, war die Wachstumsrate des Galliumkristalls im unteren Teil des Kristallisators etwas größer als die des oberen Teils und die Wachstumsrate in der Nähe des Kristallisatoreingangs war die größte. Bei einem Kühlwasserdurchsatz von 40 L · h − 1 war die Wachstumsrate der Galliumkristalle in allen Bereichen des Kristallisators im Wesentlichen gleich und es wurde kein zu schnelles oder zu langsames lokales Wachstumsphänomen beobachtet. Um die Auswirkung dieses Prozessparameters auf den Kristallisationsprozess weiter zu untersuchen, wurde die Kristallmorphologie von flüssigem Gallium bei unterschiedlichen Kühlwasserflüssen beobachtet. Die Ergebnisse sind in Abbildung 5 dargestellt.

Dies wird auf die Tatsache zurückgeführt, dass sich mit fortschreitender Kristallisation ständig Verunreinigungselemente in der flüssigen Phase ansammelten und der Verunreinigungsgehalt an der Fest-Flüssig-Grenzfläche zunahm, was die Wahrscheinlichkeit erhöhte, dass sich Verunreinigungselemente an die Kristallwachstumsspitze anlagerten. Aufgrund des Unterschieds im Atomradius und der Elektronegativität zwischen Ga und Verunreinigungselementen drangen die an der Wachstumsspitze angebrachten Verunreinigungsatome in das Ga-Gitter oder die Gitterlücke ein und verursachten den Wachstumsdefekt des Ga-Kristalls. Dies deutet darauf hin, dass die Entfernung von Verunreinigungselementen mit fortschreitender Kristallisation abnimmt und mit den Literaturdaten übereinstimmt.

Figure 5. (a) Bei 30 L · h − 1 in der Nähe des Kristallisatorauslasses, (b) bei 40 L · h − 1 in der Nähe des Kristallisatoreinlasses und (c) bei 50 L · h − 1 die Detailmorphologie von Galliumkristall in der Nähe des Kristallisatoreinlasses.

Abbildung 5 zeigt, dass die Kristallmorphologie von Gallium bei einem Kühlwasserdurchsatz von 40 L · h − 1 ein deutliches „Schalenmuster“ mit gleichmäßigem Kornabstand aufwies. Dies zeigte an, dass der Galliumkristall bei dieser Fließgeschwindigkeit Schicht für Schicht wuchs und sich günstig zur Entfernung der Verunreinigung auswirkte. Bei einem Kühlwasserdurchfluss von 30 L · h − 1 war die Kristallwachstumsrate an der Auslassseite des Kristallisators geringfügig langsamer als in anderen Bereichen und die Kristallmorphologie war dieselbe wie bei einem Kühlwasserdurchfluss von 40 L · h − 1, wobei auch ein unterschiedliches „Schalenmuster“ angezeigt wird. Dies deutete darauf hin, dass unter diesen Fließbedingungen die Galliumkristalle ebenfalls Schicht für Schicht wuchsen, was für die Entfernung von Verunreinigungen günstig war; Die Kristallwachstumsrate war hier jedoch langsamer als im umgebenden Bereich, so dass die Möglichkeit, die flüssige Phase mit fortschreitender Kristallisation zu umhüllen, an diesem Punkt nicht ausgeschlossen werden kann. Allerdings bei einem Kühlwasserdurchsatz

Das Kristallwachstum war größer und die Kristallwachstumsrate war schneller, was die Kristallmorphologie und das Vorhandensein einer großen Anzahl von unregelmäßigen Wachstumsschritten veränderte. Daraus kann geschlossen werden, dass die Kristalle an der Stelle nicht vollständig schichtweise gewachsen sind, und der Kristallwachstumsprozess kann von Dendriten- oder peritektischer Bildung begleitet sein, was zu einer flüssigen Hüllphase führt, Verunreinigungen einschließt und reduziert Reinigungswirkung in festem Gallium.

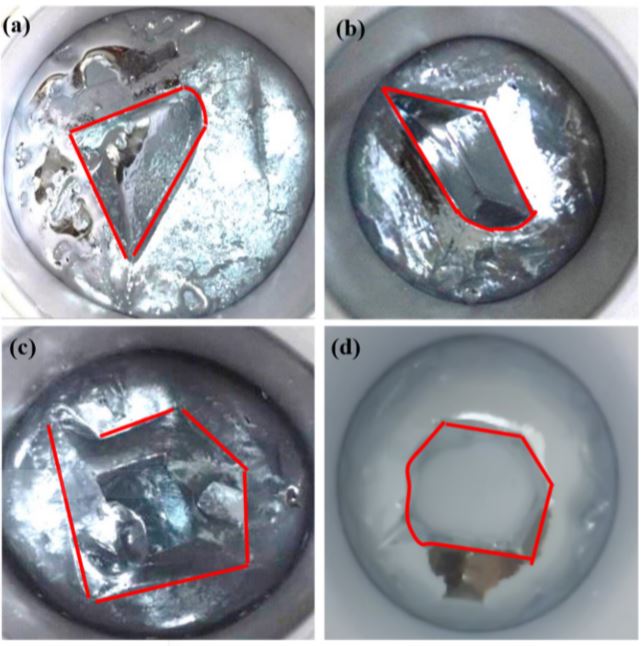

3.2.3. Auswirkung der Keimzahl auf den Kristallisationsprozess

Bei einem Kühlwasserfluss von 40 l · h – 1 und einer Temperatur von 293 K wurde das auf den kritischen Kristallisationspunkt abgekühlte Flüssiggallium zugegeben und 3, 4, 5 und 6 Kristallkeime zugegeben. Wenn die Kristallisation einen bestimmten Anteil erreicht hat, ist ihr morphologisches Bild in 6 gezeigt, was anzeigt, dass die Anzahl der zugegebenen Keime die Form des nicht kristallisierten Bereichs bestimmt. Wenn drei Kristallkeime zugegeben wurden, zeigte der nicht kristallisierte Bereich eine Dreieckform. Wenn vier Kristallkeime zugegeben wurden, zeigte der nicht kristallisierte Bereich eine gleichseitige Form. Wenn jedoch die Anzahl der zugesetzten Kristallkeime 3 oder 4 betrug, stimmten Form und Größe des nicht kristallisierten Bereichs nicht überein und zeigten eine Trichterform mit einer großen Oberseite und einer kleinen Unterseite. Dies führte leicht zu einem Schnittpunkt des Kristallwachstums am Boden des Kristallisators mit dem kontinuierlichen Fortschritt der Kristallisation, was die Entwicklung der Flüssigkeitsphase und die Einlagerung von Verunreinigungen bewirkte, wodurch die Wirkung der Verpuffung beeinflußt wurde. Wenn fünf Impfkristalle zugesetzt wurden, zeigte der nicht kristallisierte Bereich eine Fünfeckform, und das Problem der Form mit einem großen oberen und einem kleinen unteren Teil im nicht kristallisierten Bereich verbesserte sich. Im Fall der Zugabe von sechs Impfkristallen zeigte der nicht kristallisierte Bereich eine hexagonale Form mit regelmäßiger Form und einheitlicher Größe und war am vorteilhaftesten, um die Gesamtrichtung des Kristalls während der Reinigung von rohem Gallium zu steuern. Daher wurde die optimale Anzahl der Keimzugaben zu sechs bestimmt, wenn das 4 N-Rohgallium unter Verwendung eines selbst hergestellten Kristallisators gereinigt wurde.

Figure 6. Fotografien der Kristallmorphologie bei Zugabe einer unterschiedlichen Anzahl von Keimen ((a) 3, (b) 4, (c) 5 und (d) 6).

3.3. Auswirkung von Prozessparametern

3.3. Einfluss von Prozessparametern auf die Kristallisationsrate

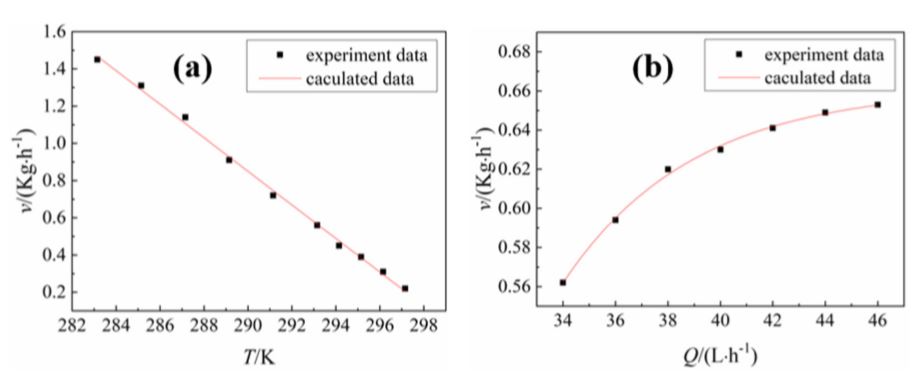

Beim eigentlichen Kristallisationsverfestigungsprozess von flüssigem Gallium hing die Kristallisationsrate (d. H. Die Kristallwachstumsrate von Gallium nach Zugabe von Kristallkeimen) vom Unterkühlungsgrad der Fest-Flüssig-Grenzfläche ab. Der Unterkühlungsgrad der Fest-Flüssig-Grenzfläche war eine Funktion der Temperatur und des Kühlwasserflusses, um andere Prozessbedingungen konstant zu halten. In dem Experiment wurden die Beziehungen zwischen der Kristallisationsrate und der Kühlwassertemperatur sowie der Strömung durch die Kontrollvariablenmethode gemessen und die empirische Kontrollformel der Kristallisationsrate wurde durch Analyse der experimentellen Daten erhalten. Um den experimentellen Fehler zu verringern, die Genauigkeit der empirischen Kontrollformel und ihre Anpassbarkeit an den tatsächlichen Produktionsprozess zu verbessern, wurde jede Gruppe von Messversuchen viermal wiederholt und der Mittelwert gebildet. Die bei dem Versuch gemessene Kristallisationsrate wurde während des vollständigen Verfestigungsprozesses von flüssigem Gallium nach Zugabe des Kristallkeims verändert, und die Berechnungsformel lautet wie folgt:

v =m/t

wobei v die Durchschnittsrate ist, kg / h; m ist die Gesamtmasse von flüssigem Gallium, kg; t ist die Zeit, die für die vollständige Verfestigung von flüssigem Gallium benötigt wird, Stunde (h). Der Einfluss der Temperatur und der Durchflussrate des Kühlwassers auf die durch den Test bestimmte Kristallisationsrate ist in 7 gezeigt. 7a zeigt, dass mit zunehmender Kühlwassertemperatur die Kristallisationsrate allmählich abnimmt und eine offensichtliche lineare Beziehung zwischen diesen beobachtet wurde die Zwei. Die empirische Kontrollformel der Kühlwassertemperatur für die Kristallisationsgeschwindigkeit wurde durch Origin-Software-Anpassung erhalten.

v (T) = –0,09 T + 27

wobei T die Temperatur des Kühlwassers K ist; und der lineare Korrelationskoeffizient des Datenfits war R2 = 0,997. 7b zeigt, dass mit zunehmender Durchflussrate des Kühlwassers die Kristallisationsrate zunimmt und ein wesentlicher exponentieller Funktionszusammenhang zwischen beiden beobachtet wurde. Die empirische Steuerungsformel des Kühlwasserflusses zur Kristallisationsrate wurde durch Origin-Softwarefitting erhalten.

v (Q) = –96,73e – Q 4,94 + 0,66

wobei Q die Durchflussrate des Kühlwassers ist, L / h; und die Standardabweichung der Datenpassung war R2 = 0,997.

Figure 7. (a) Einfluss der Kühlwassertemperatur auf die Kristallisationsrate bei einer Flussrate von 40 L · h − 1; (b) Wirkung der Kühlwasserströmungsrate auf die Kristallisationsrate bei 293 K.

3.4. Analyse der Reinigungsergebnisse

Basierend auf den obigen Untersuchungen wurden die optimalen technologischen Parameter für die Kristallreinigung des 4N-Rohmaterials Gallium wie folgt bestimmt: Die Temperatur der Saatgutzubereitung, 278 K; Kühlwassertemperatur, 293 K, Kühlwasserdurchfluss, 40 L · h – 1, und die Anzahl der zugegebenen Impfkristalle betrug sechs. In Kombination mit unseren früheren Forschungsergebnissen wurden drei Reinigungsschemata erstellt

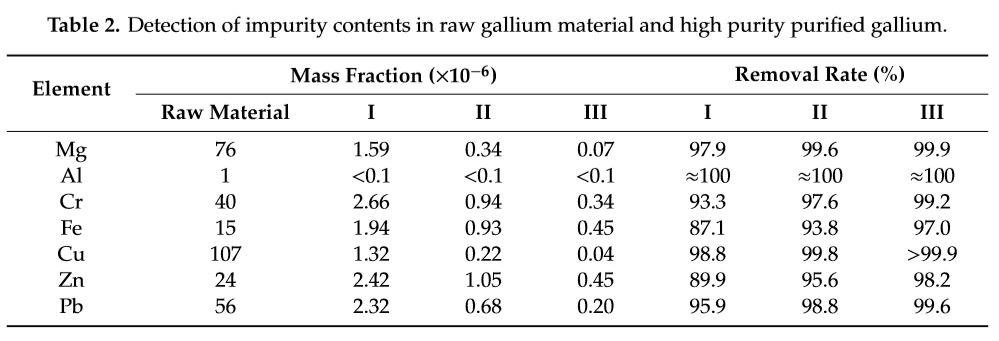

Die Verunreinigungsgehalte in hochreinem Gallium, das durch die drei Reinigungsschemata hergestellt wurde, wurden getestet und mit dem Gallium-Rohmaterial verglichen, und die Entfernungsrate der Verunreinigungen wurde berechnet. Die Ergebnisse sind in Tabelle 2 gezeigt.

Tabelle 2. Nachweis von Verunreinigungsgehalten in Galliumrohmaterial und hochreinem gereinigtem Gallium.

Tabelle 2 zeigt, dass nach der Reinigung die Fraktionen von Verunreinigungen, die in den Materialien enthalten waren, unter der Nachweisgrenze von HR-GDMS verringert wurden, und die anderen sechs Hauptverunreinigungen ebenfalls gut entfernt wurden. Die Entfernungsraten betrugen: Fe-87,1%, Pb-95,9%, Zn-89,9%, Mg-97,9%, Cu-98,8% und Cr-93,3%, und die Massenfraktion des nach der Differenzmethode berechneten Aluminiummetalls betrug 99,999987%.

Für Schema II betrugen die Entfernungsraten der sechs Hauptverunreinigungen Fe-93,8%, Pb-98,8%, Zn-95,6%, Mg-99,6%, Cu-99,8% und Cr-97,6% und der Massenanteil der Haupt-Ga-Metall betrug 99,9999958%. Für Schema III nahmen die Entfernungsraten der sechs Hauptverunreinigungen weiter zu und die Entfernungsraten von Mg und Cu überstiegen 99,9%. Im Gegensatz dazu erreichte die Entfernungsrate von Fe, obwohl sie am niedrigsten war, auch 97%. Der Massenanteil des Hauptmetalls Ga betrug 99,9999958%.

4. Schlussfolgerungen

Zusammenfassend wird vorgeschlagen, die Unreinheit des untersuchten Ga im Detail zu beseitigen und das Kristallisationsreinigungsverfahren unter Verwendung dieser Kristallinduktion durchzuführen. Die Wirkung der Kühltemperatur auf die Morphologie des Kristalls sowie die Kühlwassertemperatur, die Strömungsgeschwindigkeit und die Anzahl der Kristallkeime, die zu dem untersuchten Kristallisationsverfahren hinzugefügt wurden. Man erhielt das Optimumpuri- fikationsverfahren; die Kontrollgleichung der Kristallisationsrate wurde bestimmt; und das hochreine (6N und 7N) Gallium wurde unter den technologischen Bedingungen hergestellt. Die wichtigsten Schlussfolgerungen dieser Studie lauten wie folgt:

- Die optimalen Verfahrensparameter für die Kristallisationsreinigung des 4N-Rohmaterials Gallium sind wie folgt: Temperatur der Impfzubereitung 278 K; Kühlwassertemperatur 293 K; Kühlwasserdurchfluss 40 L · h − 1; die Anzahl der Impfkristalle addierte sechs 6;

- Die Kristallisationsrate nahm linear mit zunehmender Kühlwassertemperatur ab und exponentiell mit zunehmendem Kühlwasserfluss zu. Die Steuerformeln der Kühlwassertemperatur T und des Durchflusses Q über die Kristallisationsrate v sind: v (T) = –0,09T + 27 und v (Q) = –96,73e –Q 4,94 + 0,66;

- Die drei vorgeschlagenen Reinigungsschemata entfernten die Verunreinigungselemente wirksam. Bei Verwendung von Schema I zur Reinigung des 4 N rohen Galliums wurde hochreines Gallium mit einer Reinheit von 6 N erhalten. Bei Anwendung der Schemata II und III wurde 7N hochreines Gallium erhalten. Die Reinheiten des hochreinen Galliums, das durch die Schemata I, II und III hergestellt wurde, betrugen 99,999987%, 99,9999958% bzw. 99,9999958%.

Das in der Studie vorgeschlagene Verfahren zur impfkristallinduzierten radialen Kristallisation bietet die Vorteile einer einfachen Bedienung, eines bequemen Prozessflusses, eines geringen Energieverbrauchs, einer umweltfreundlichen und einfach zu realisierenden automatischen Steuerung des Reinigungsprozesses und liefert eine neue Idee für den Großmaßstab für die industrielle Produktion von hochreinem Gallium.

Institut für seltene Erden und Metalle

Department of Chemistry and Chemical Engineering, Lvliang University, China

School of Metallurgy, Northeastern University, Shenyang, China