Aufgrund zahlreicher Anfragen wie ultradispersives Kupferpulver hergestellt wird, wofür es verwendet wird und warum es so teuer ist haben wir eine wissenschaftliche Arbeit zu diesem Thema in die Deutsche Sprache übersetzen lassen. Die Übersetzung wurde von einer Mitarbeiterin gemacht, die keine professionelle Übersetzerin ist. Inhaltlich ist das deutsche PDF identisch mit dem russischen Original. Wir konnten nur auf ein russisches Skript zugreifen, da diese Ware unseres Wissens nach nur in Russland und in Chile für kommerzielle Zwecke gefertigt wird. Andere Länder produzieren auch ultradispersives Kupferpulver, jedoch meist nur in eigenen Forschungslaboren und immer nur in der benötigten Menge.

HERSTELLUNG VON ULTRADISPERSEN KUPFERPULVERN, DIE MIT WASSERLÖSLICHEN POLYMEREN STABILISIERT SIND, FÜR ANTIFRIKTIONSMETALL-POLYMERWERKSTOFFE.

Einführung und allgemeine Merkmale der Arbeit

Verbundwerkstoffe bilden einen separaten Materialabschnitt.

Sie bilden ihre eigenen Produktions- und Marktsegmente und bilden teilweise ganze Branchen. Aus ihren Anwendungsbereichen

Ultradisperse und nanoskalige Pulver lassen sich durch ihre Verwendung als Füllstoffe in Kompositmaterialien unterscheiden [1-3].

- Die so gewonnenen Materialien werden zur Herstellung von verfestigten Schüttgütern (Hartlegierungen, Keramik-Metall-Werkstoffe, Metall-Polymer-Verbundwerkstoffe) verwendet.

- Ultradisperse Pulver verbessern die Materialleistung, im Maschinenbau als Schmiermittelzusätze, Schleifmittel, Membranen, Katalysatoren, Adsorptionsmittel etc.

- Metall Ultradisperse Pulver werden zur Herstellung von Raketentreibstoffen verwendet, von Sprengstoffen, gepressten und gesinterten Produkten.

- Pulver werden als Füllstoffe zur Herstellung von effektiven Laufflächen-, Gleitschutz- und Verschleißschutzmaterialien sowie ressourcenschonenden, hydrophoben, selbstreinigenden und bioinerten Verbundwerkstoffen verwendet.

- Diese Materialien erweitern die Funktions- und Ressourcenmöglichkeiten von Maschinen, Konstruktionen, Produkten, die in verschiedenen Industriezweigen eingesetzt werden: im Maschinenbau und Bauwesen, im Verkehrswesen, in der Energiewirtschaft und in der chemischen Industrie.

- Nuklearindustrie, militärische Ausrüstung, Medizin und das tägliche Leben.

- Ultradisperse Pulver, die für Kompositmaterialien mit Polymermatrix verwendet werden, ermöglichen die Herstellung neuartiger Komposit-Nanomaterialien mit mit einem breiten Spektrum an praktischen Anwendungen.

- Die Eigenschaften der Pulverpartikel sowie der aus ihrer Verwendung abgeleiteten Materialien hängen nicht nur von der chemischen Zusammensetzung, sondern auch von der Form und Größe der Partikel ab. Im nanoskaligen Bereich wird das Verhältnis von Oberflächen- zu Volumenpartikeln im Gegensatz zu Makro- und Mikropartikeln gemessen.

Im nanoskaligen Bereich wird das Verhältnis von Oberflächen- zu Volumenpartikeln im Gegensatz zu Makro- und Mikropartikeln gemessen. Die Eigenschaften von Ultra-dispersen Pulvern können sehr unterschiedlich sein und variieren in weiten Bereichen, wenn sich das Verhältnis ändert.

Die Praxis erklärt den Wunsch

Der Forscher und Hersteller zur Herstellung von Pulvern verschiedenster Art der chemischen Zusammensetzung mit minimaler Partikelgröße. Kolloidchemie, die sich der Untersuchung kleiner Partikel von Substanzen in Flüssigkeiten und Gas, erschien vor eineinhalb Jahrhunderten, als damals ein Verständnis für die Bedeutung von pulverförmigen Stoffen aufkam.

Das klassische materialwissenschaftliche Schema „Zusammensetzung – Struktur – Eigenschaften“ des Akademikers I.V. Tananaev.

Durch die Einführung der Partikelgröße als einer der wichtigsten Parameter von Materialien, verwandelte sie sich in ein Schema „Zusammensetzung – Struktur – Dispersion – Eigenschaften“.

Eine Vielzahl von pulverförmigen Werkstoffen entsteht nicht nur durch die Art und chemische Zusammensetzung, Morphologie und Partikelgröße, sondern auch durch die Art der Gewinnung. Alle Methoden zur Gewinnung von Pulvern werden auf zwei Arten umgesetzt: „von oben nach unten“ und „von unten nach oben“. Die erste besteht in der Verarbeitung von Makroobjekten, meist durch physikalische Methoden, die zur Dispersion der Materialien führen. Die zweite Methode basiert auf der „Konstruktion“ von Pulverpartikeln aus atomaren und molekularen Objekten, wobei in diesem Fall in der Regel chemische Techniken verwendet werden.

Derzeit sind viele technologische Methoden zur Herstellung ultradisperser Pulver bekannt, jedoch gibt es keine universellen Ansätze, die es erlauben, Pulver jeglicher Art und chemischer Zusammensetzung herzustellen. Jede Technologie ist durch die Anwendung auf eine bestimmte Art von Pulvern begrenzt, und daher ist es, basierend auf der praktischen Notwendigkeit, notwendig, verschiedene technologische Methoden für die Herstellung verschiedener Pulvermaterialien zu entwickeln [8-10].

Relevanz des Forschungsthemas.

Erhöhung der operativen Eigenschaften von Polymeren für Gleitlager in Reibungseinheiten von Maschinen und Mechanismen durch Einbringen von Legierungszusätzen in das Material bedeutet eine Erhöhung der mechanischen und thermischen Belastungen. Um eine optimale Kombination der physikalischen und mechanischen Eigenschaften der Materialien zu gewährleisten, werden viele Füllstoffe verwendet, aber die hohe Füllung solcher Polymere wie Fluorkunststoff – 4 (F-4) und Polyethylen – 277 (PE-277) führt zu einer Verringerung der Gleiteigenschaften des Materials, während die Beständigkeit gegen hohe Belastungen verbessert wird.

Die Verminderung der Gleiteigenschaften des Materials ist meist auf eine ungleichmäßige Verteilung zurückzuführen.

Füllstoffpartikel in der gesamten Polymermatrix, was zu einer Übersättigungszone und Füllstoffmangel führt. Um eine gleichmäßige Verteilung des Füllstoffs über das gesamte Volumen des Materials zu erreichen, gibt es mehrere Möglichkeiten, eine davon ist die Verwendung von Tensiden zur Stabilisierung der Teilchen, aber diese Methode führt zu einer Sättigung des Materials mit Nebenprodukten, was sich auch negativ auf die Eigenschaften von Verbundwerkstoffen auswirkt.

Das Fehlen von Methoden, die bei der Gewinnung von ultradispersen Pulvern (UDP) die Bildung einer chemisch inerten Hülle ermöglichen, die die Pulver vor dem Zusammenkleben bei der Lagerung und Herstellung von Zusammensetzungen schützt, bestimmt die Relevanz und Neuheit des Themas der Dissertation, was auf die Notwendigkeit spezieller Studien hinweist.

Die Arbeiten wurden an den Fachbereichen „Technologie des Maschinenbaus“ und „Materialwissenschaft und Technologie der Werkstoffe“ der nach M.I. Platov benannten Südrussischen Staatlichen Polytechnischen Universität im Rahmen der folgenden Aktivitäten durchgeführt. Theoretische und technologische Grundlagen für die Entwicklung energieeffizienter Wege zur Herstellung von pulverförmigen und zusammengesetzten Funktionswerkstoffen“, Projektnummer 7.3767.2011.

Die Ziele und Aufgaben der Forschung sind die Verbesserung der Eigenschaften von Produkten aus Verbundwerkstoffen aus reibungsmetallischen Polymerwerkstoffen durch Einführung von ultradispersen Kupferpulvern, die mit wasserlöslichen Polymeren stabilisiert sind.

Um dieses Ziel zu erreichen, mussten folgende Aufgaben erfüllt werden:

- die Entwicklung einer Technologie zur Herstellung von ultradispergiertem Kupferpulver, das mit wasserlöslichen Polymeren stabilisiert wird;

- den Einfluss von wasserlöslichen Polymeren, Polyacrylamid und Polyvinylpyrrhoidon auf die Eigenschaften und Merkmale der gewonnenen ultradispergierten Kupferpulver zu ermitteln;

- die Abhängigkeit der granulometrischen Zusammensetzung und Morphologie von ultradispergiertem Kupferpulver von der Oberflächenmodifikation muss bestimmt werden;

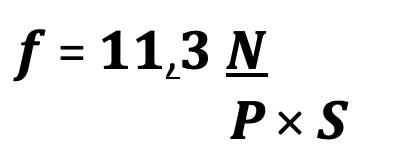

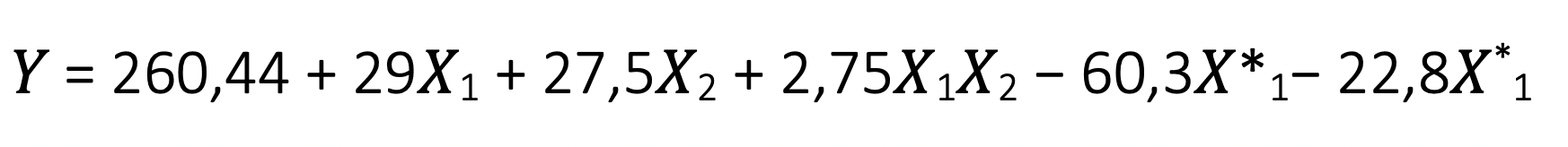

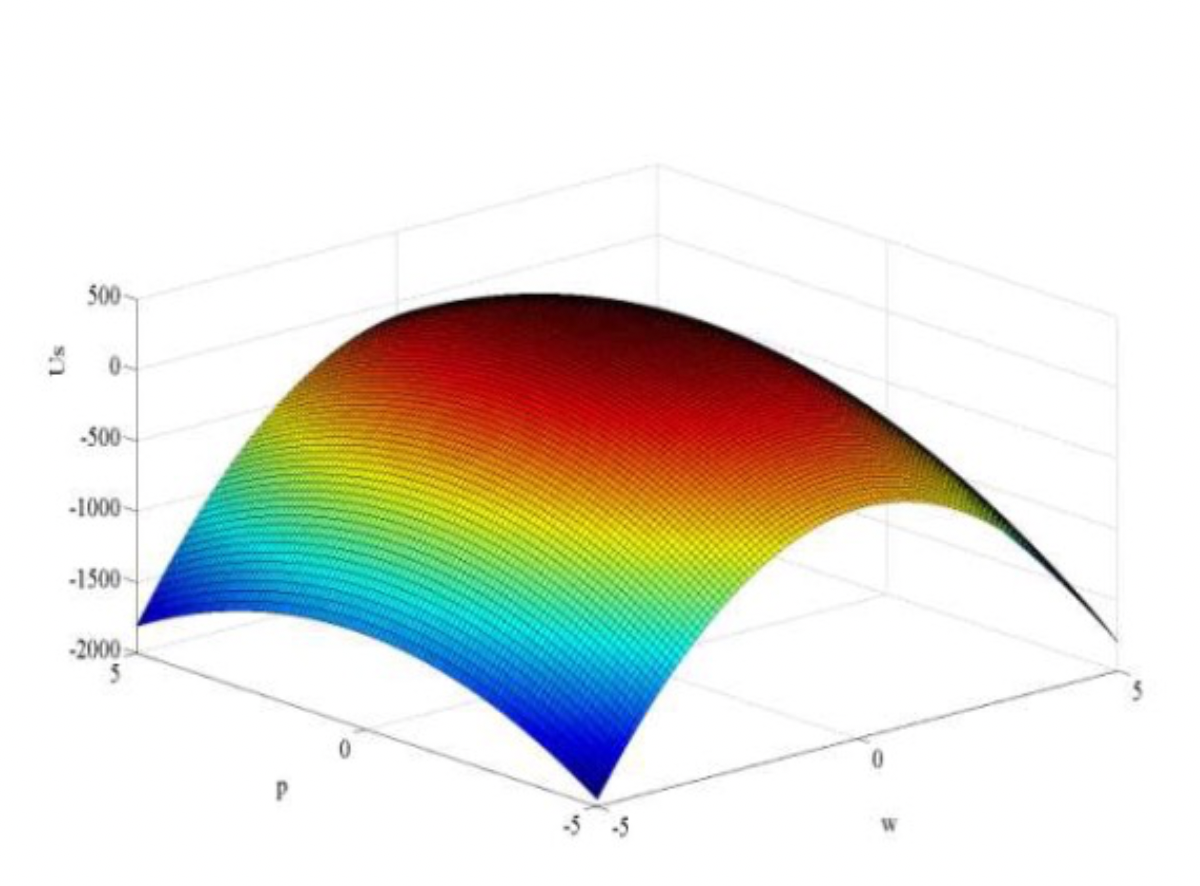

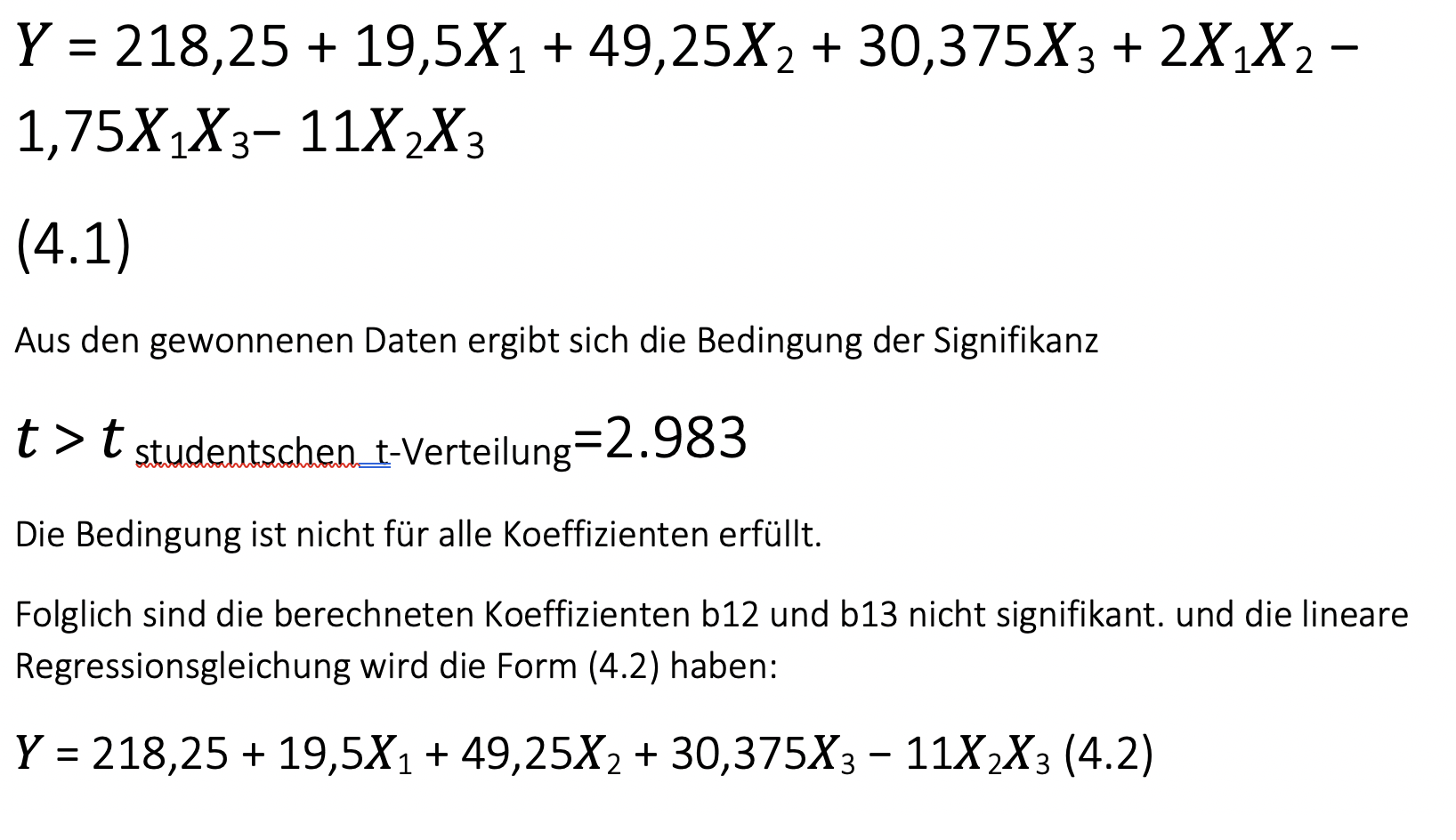

- ein mathematisches Modell der Kraftabhängigkeit aus den technologischen Parametern zu entwickeln und bestimmen mit ihrer Hilfe die optimale Menge der Nanofüllstoffe und die Bedingungen für die Verarbeitung der Mischungen;

- die Wirkung von stabilisiertem ultradispergierten Kupferpulver auf die Eigenschaften eines metallisch-polymeren Verbundwerkstoffs aufgrund gleichmäßiger verteilt ultradispergierten Kupferpulver in der Matrix die Verbundwerkstoffe.

Eine wissenschaftliche Neuheit:

- Die vorgeschlagene Methode zur Gewinnung ultradispergierten Kupferpulver durch Elektrolyse in Gegenwart von wasserlöslichen Polymeren als Partikelstabilisatoren unterscheidet sich von den bekannten Methoden, indem sie es erlaubt, die Dispergierbarkeit der erhaltenen ultradispergierten Kupferpulver um das 2-3fache im Vergleich zu den industriell angewandten Methoden zur Gewinnung von elektrolytischen Pulvern zu reduzieren und die durchschnittliche Größe der erhaltenen ultradispergierten Kupferpulver zu verringern, sowie die Menge der nanoskaligen Fraktion zu erhöhen.

- Der Effekt der durchschnittlichen Partikelgrößenreduzierung in Gegenwart von Polyvinylpyrrolidon wurde festgestellt. Dadurch verringert sich die durchschnittliche Größe der Pulverpartikel auf <50 Nanometer und die gleichmäßige gegenseitige Verteilung des Polymers auf einer Kupferoberfläche wird erreicht.

- Es zeigt sich die gleichmäßige Verteilung der Partikel des stabilisierten ultradispersen Kupferpulvers in einer Matrix aus Verbundwerkstoff.

Im Gegensatz zu den bisher untersuchten Methoden wurde eine Erhöhung der Haftfestigkeit des Pulvers festgestellt.

Die Partikel-Matrix-Beziehung, die sich auf die Verbesserung der physikalischen und mechanischen und Antifriktionseigenschaften des Materials auswirkt.

Praktische Bedeutung.

Es wurde eine Hochleistung Technologie zur Gewinnung von polydispersen ultradispersen Kupferpulvern entwickelt.

Es werden wissenschaftlich begründete praktische Empfehlungen zur Auswahl der optimalen Arten der Aufnahme von Nanopulvern durch die Elektrolyse-Methode gegeben, die Zusammensetzungen der Metallpolymer-Verbundwerkstoffe und die Technologie ihrer Aufnahme entwickelt.

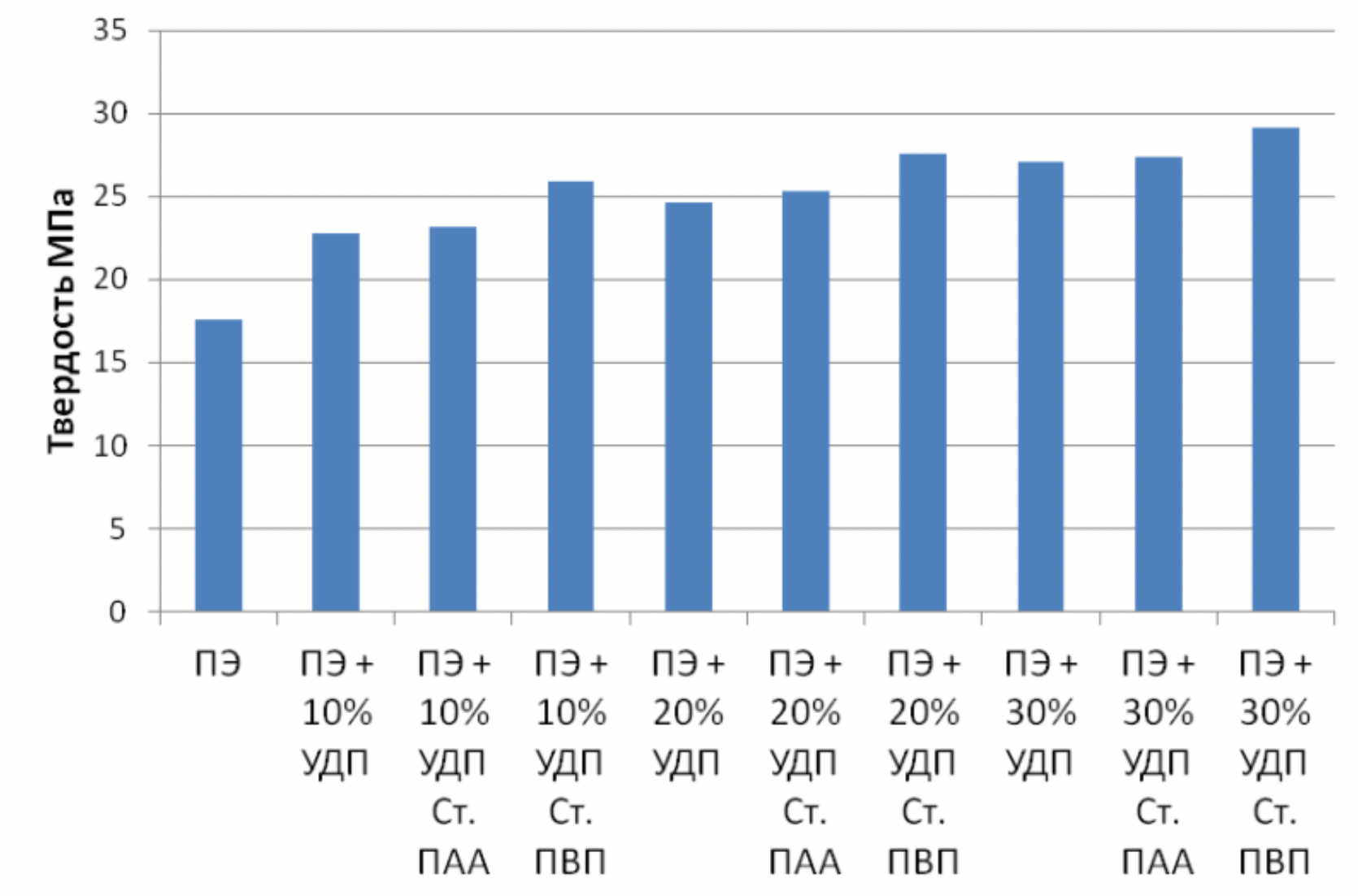

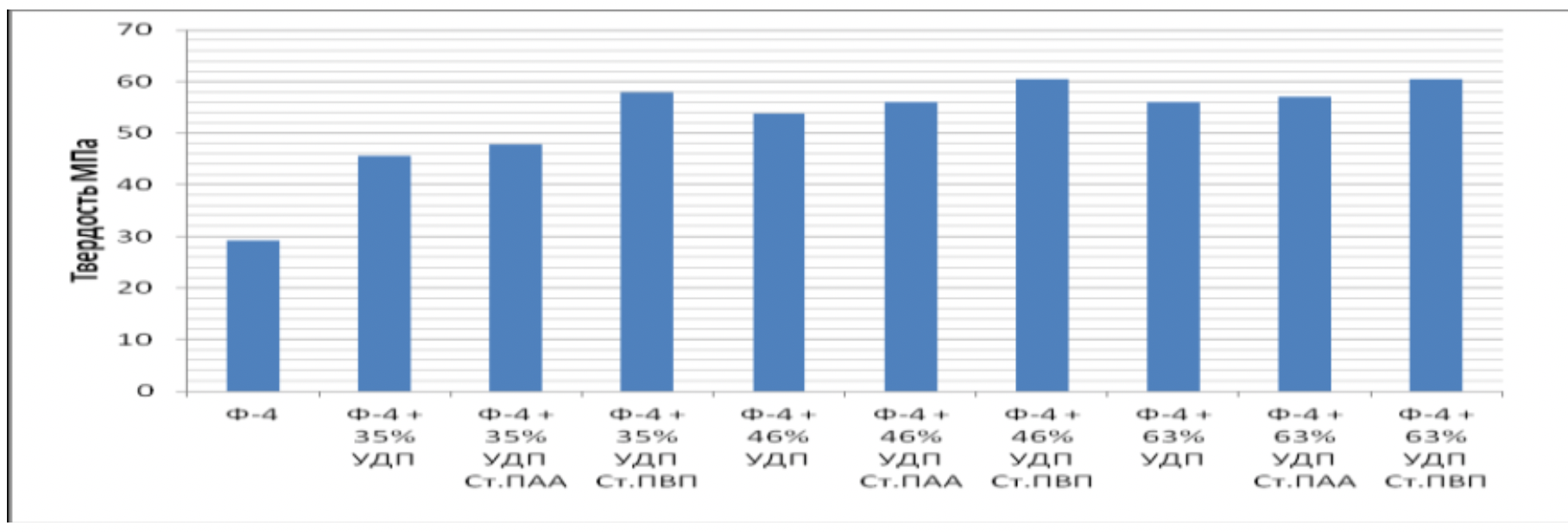

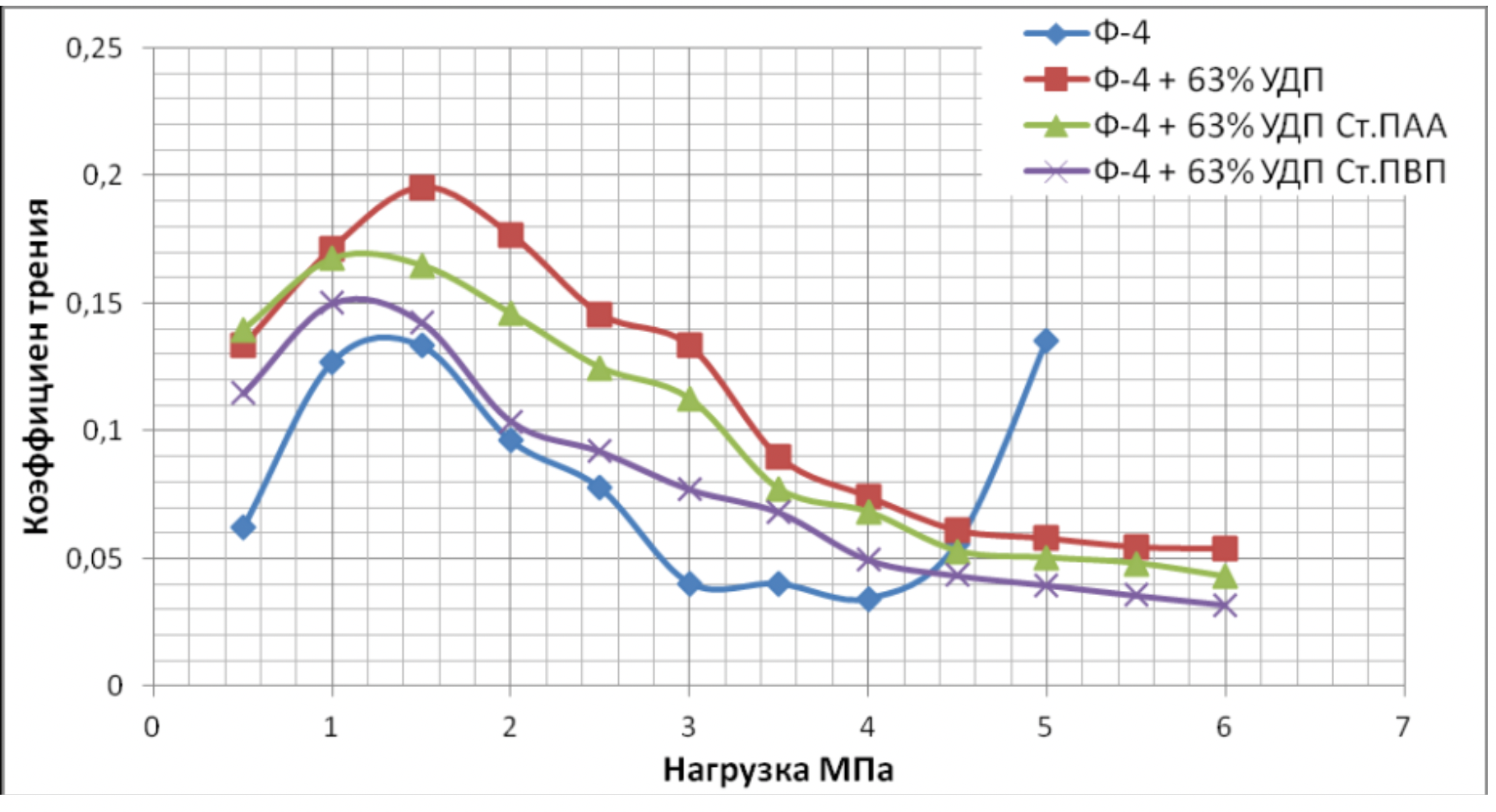

Es ist bewiesen, dass die Anwendung von Metallnanopulvern, die durch wasserlösliche Polymere modifiziert sind, als Füllstoffe von Materialien aufgrund der gleichmäßigen Verteilung des Füllstoffs und der Erhöhung der Adhäsionswechselwirkung die Härte der Materialien um das 2- bis 3-fache, die Verschleißfestigkeit um das 1,5- bis 2-fache und die Gleiteigenschaften um das 2- bis 2,5-fache erhöht.

Entwickelungen, die Verbundwerkstoffen einen hohen Komplex von physikalischen und mechanischen Eigenschaften verleihen, können in hochbelasteten Knoten der Reibung von Maschinen und Mechanismen verwendet werden, anstelle von teuren Antifriktionsdetails aus Nichteisenmetalllegierungen und Metallpolymeren.

Die praktischen Ergebnisse der Dissertation können für die Nutzung durch Forschungs- und Entwicklungseinrichtungen und Designorganisationen empfohlen werden, die sich mit der Entwicklung, Herstellung und Implementierung von Produktionstechnologien und Verbundwerkstoffen beschäftigen, bei denen als Füllstoff modifiziertes ultradispersen Kupferpulvers verwendet wird.

Methoden der Forschung:

Zur Lösung der Aufgaben wurden moderne Forschungsmethoden und Geräte eingesetzt.

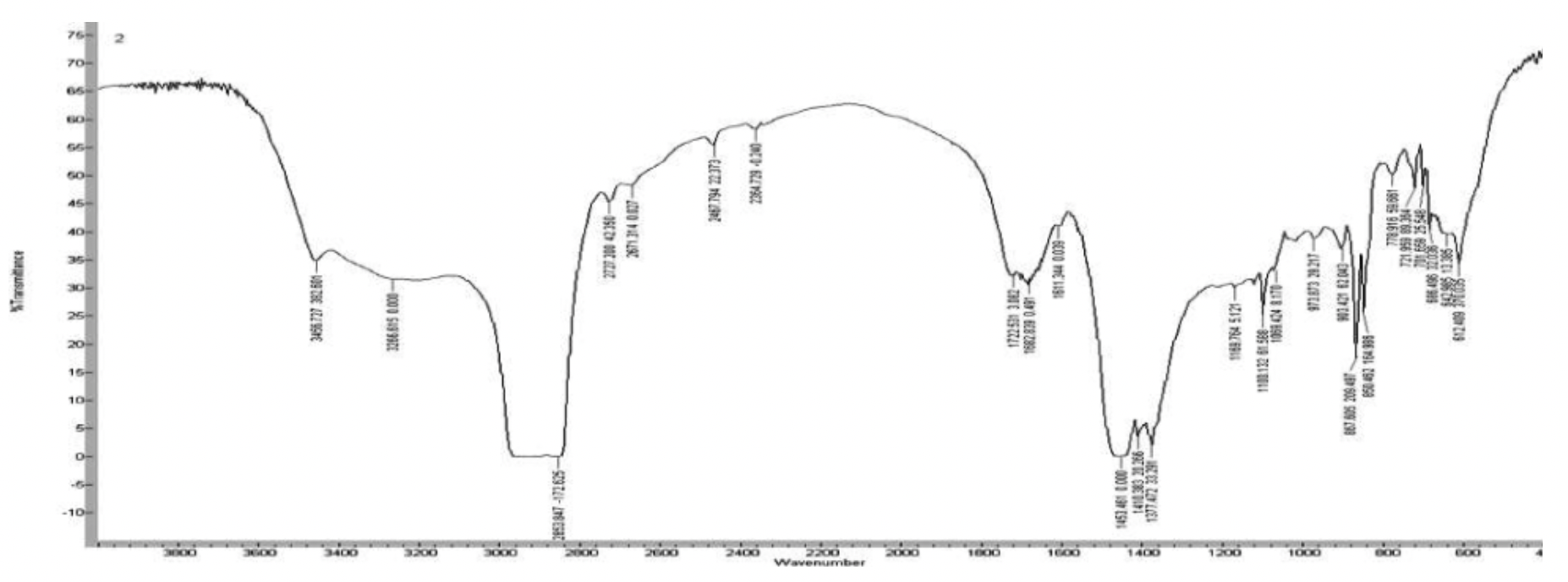

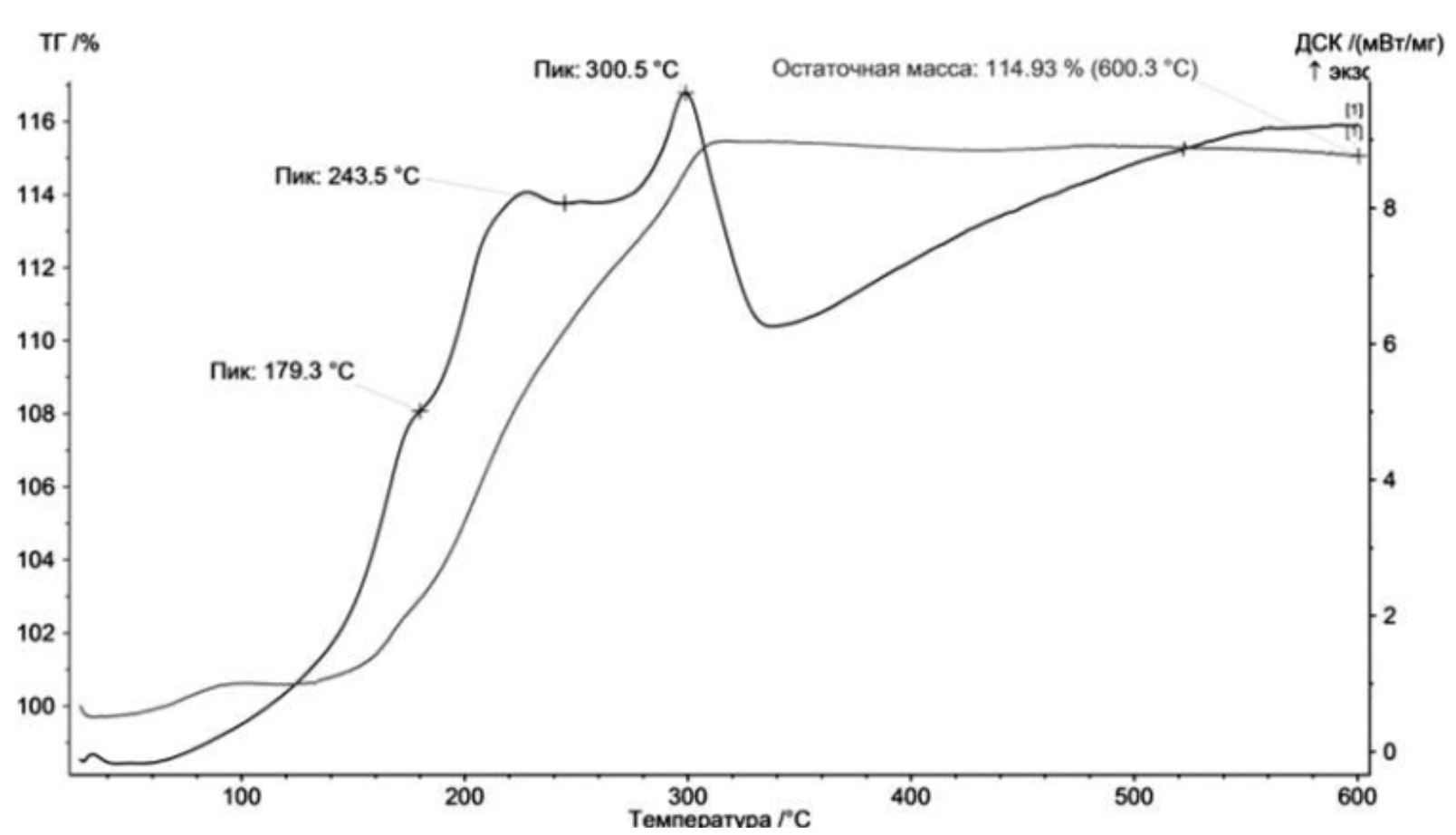

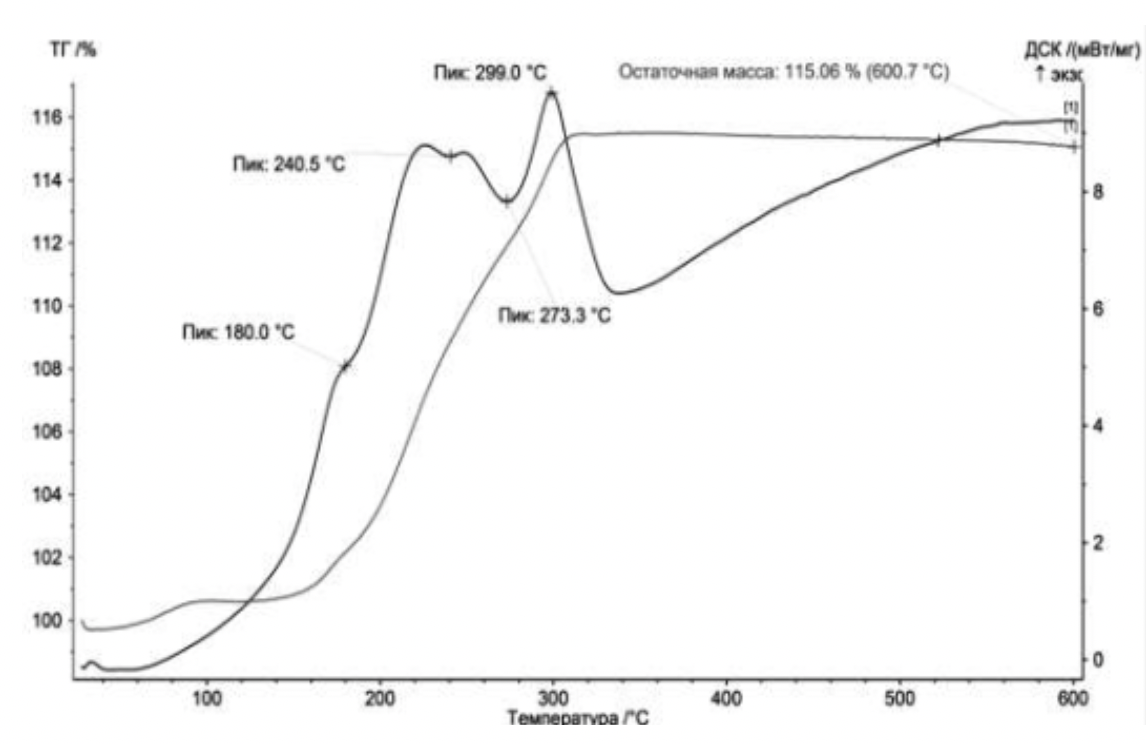

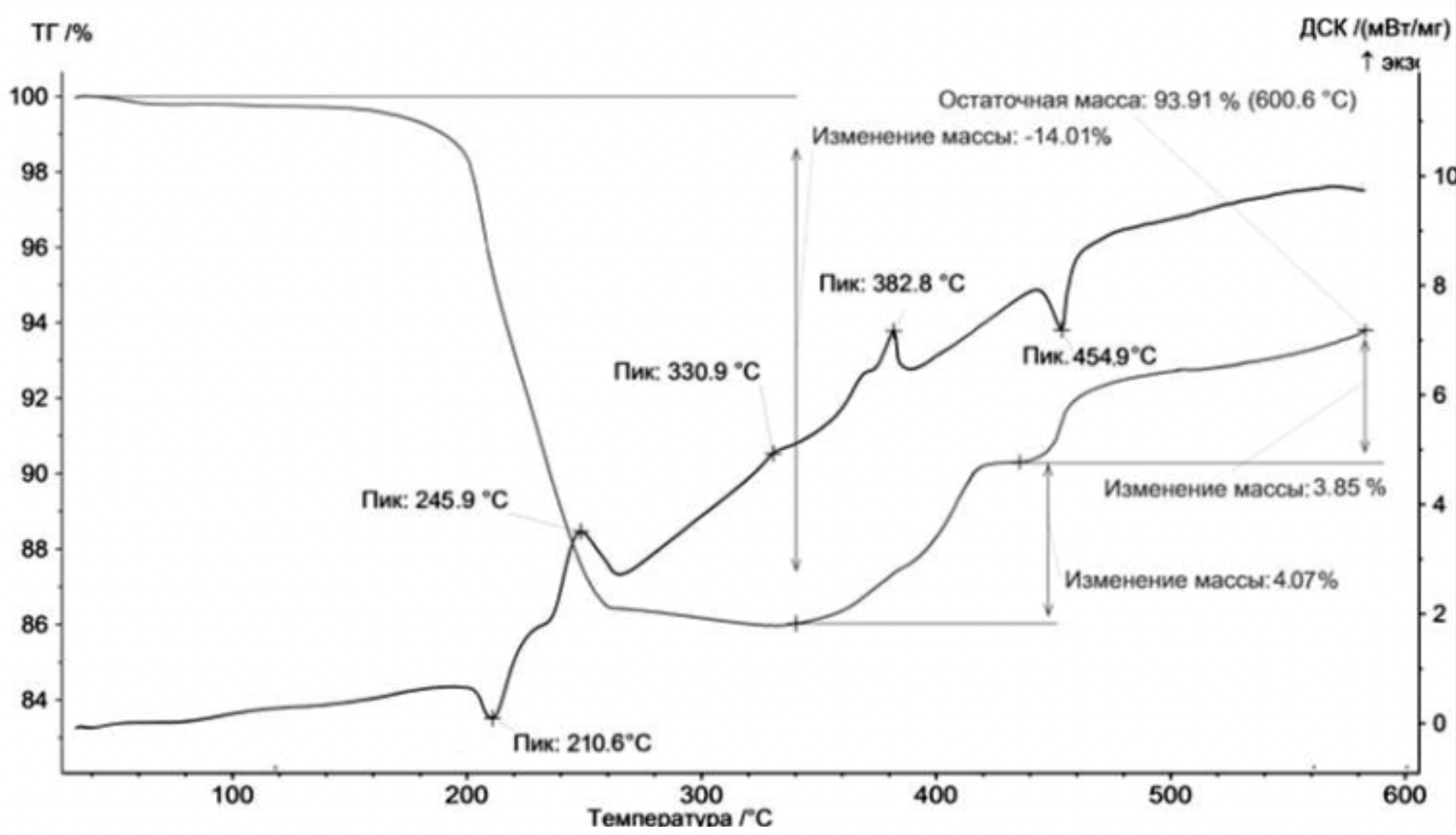

- Die thermodynamische Analyse wurde an STA 449C in oxidierender (Luft) Umgebung durchgeführt. Die Proben wurden mit einer Geschwindigkeit von 10°C/min auf 600°C erhitzt.

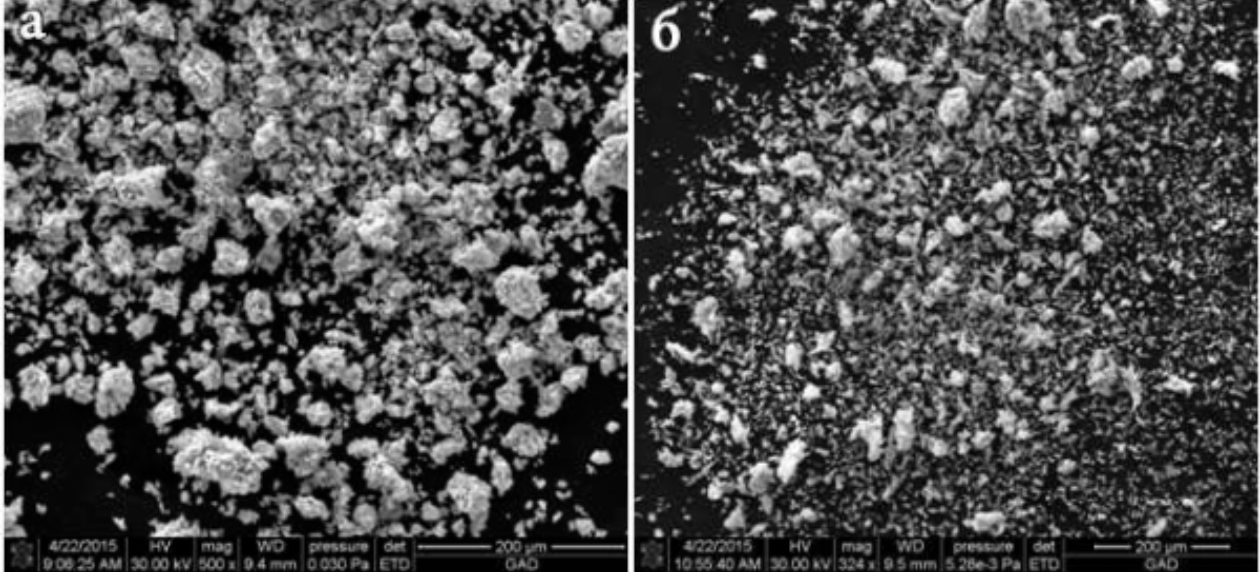

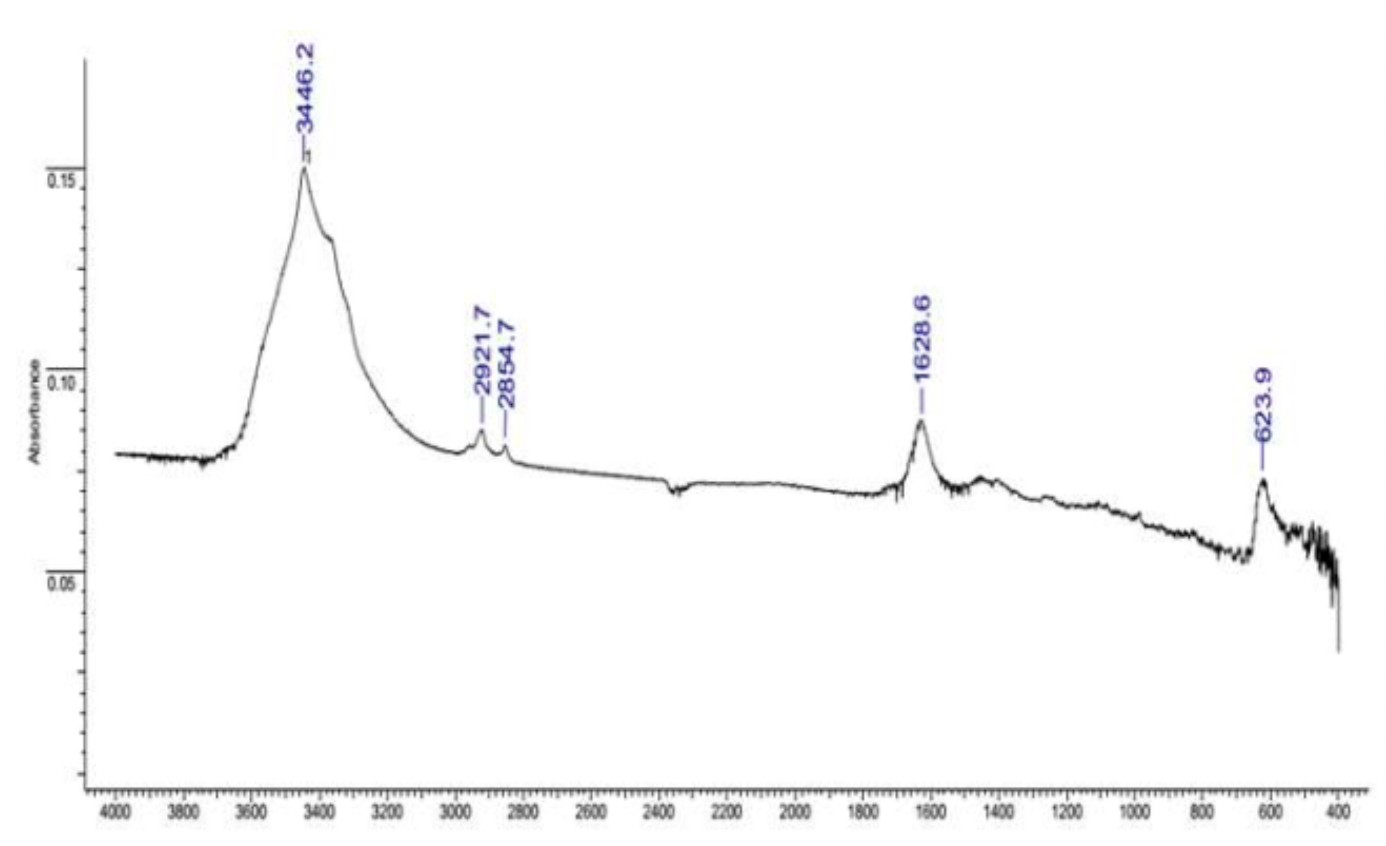

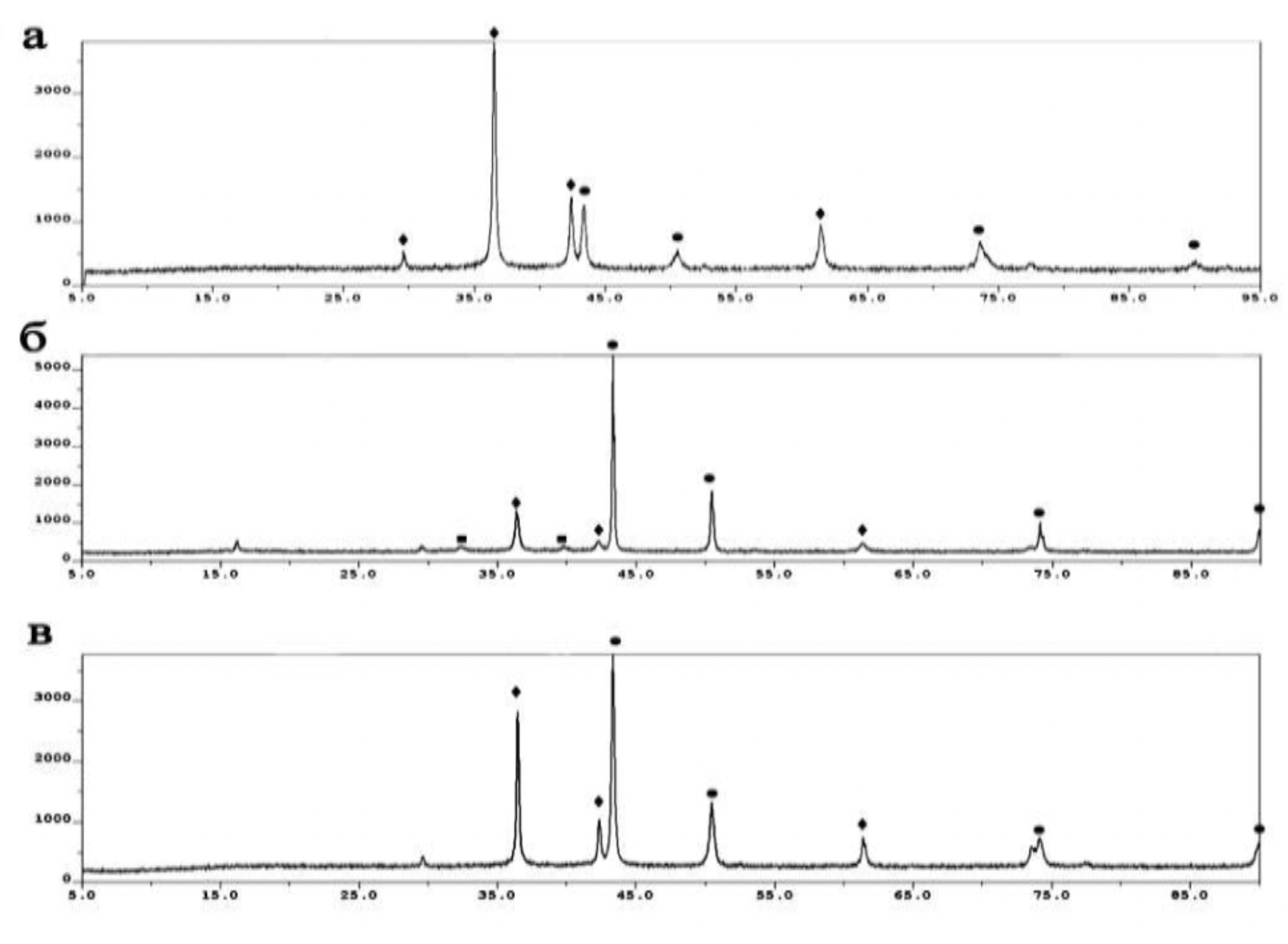

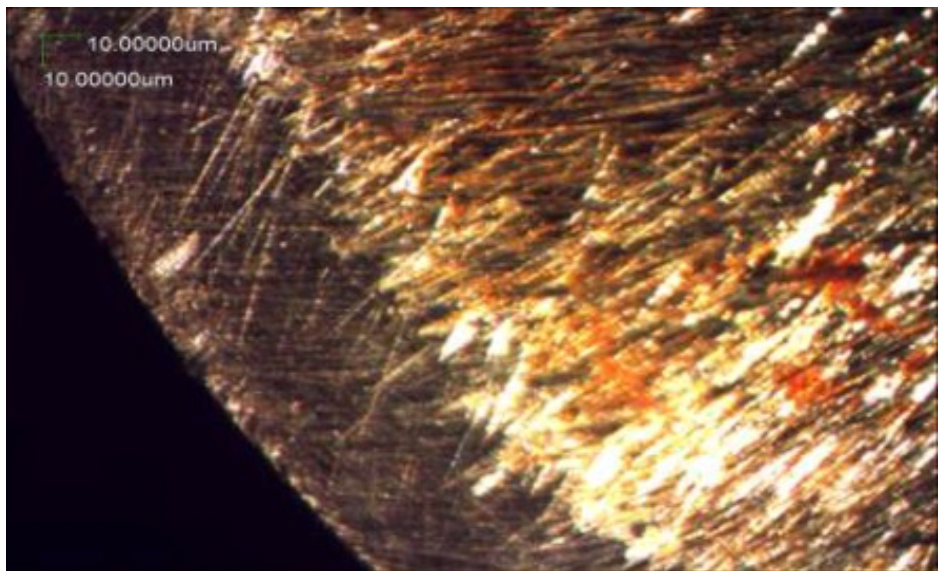

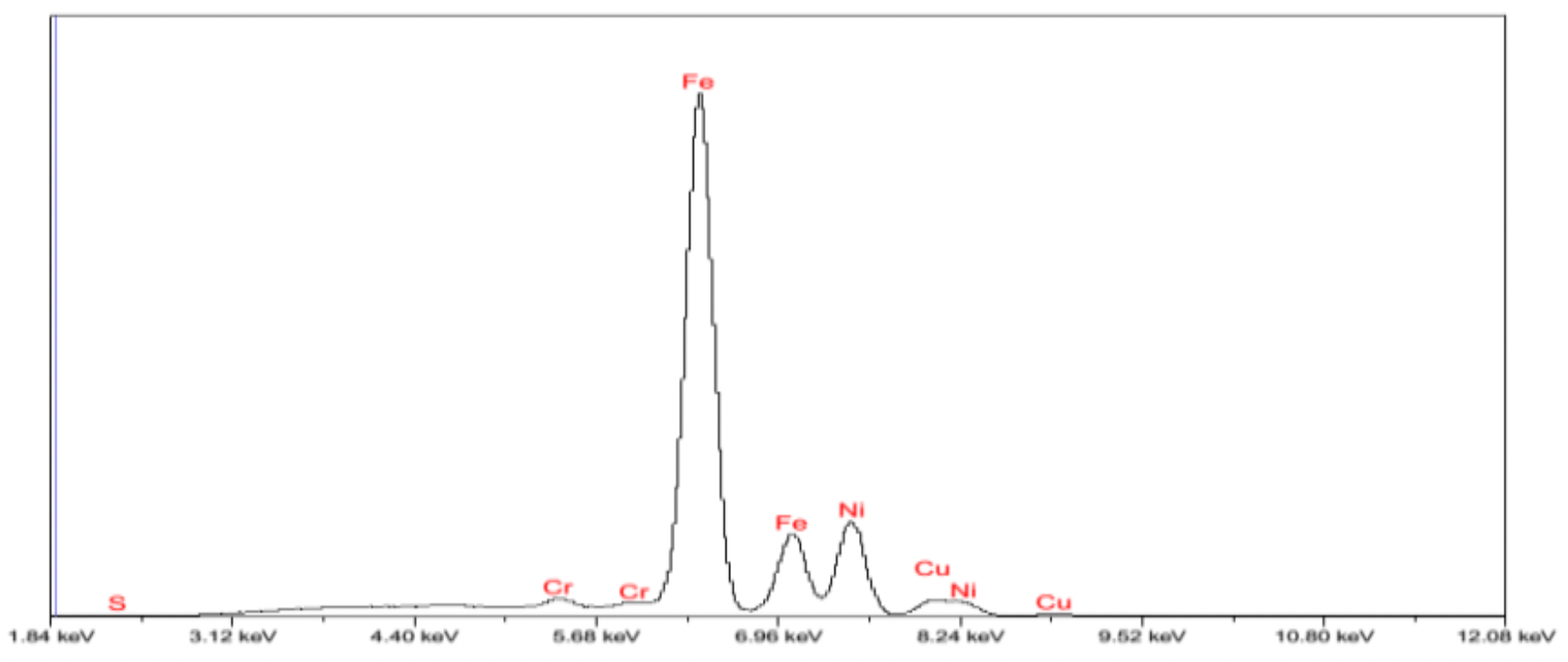

- Die Röntgenphasenanalyse (XRD) wurde mit dem ARL X’TRA Thermo Fisher Scientific Defraktometer durchgeführt. Die erhaltene Struktur des ultradispersen Kupferpulvers wurde auf dem energiedispersiven Mikroanalysator EDAX untersucht.

- GENESIS. Die Untersuchung der Koordinationsverbindungen, die sich im Prozess der Gewinnung des ultradispersen Kupferpulvers gebildet haben, wurde mittels Infrarotspektroskopie am Gerät Varian 640 durchgeführt. Die Korngrössenverteilung wurde mit dem Microtrac S3500 bestimmt.

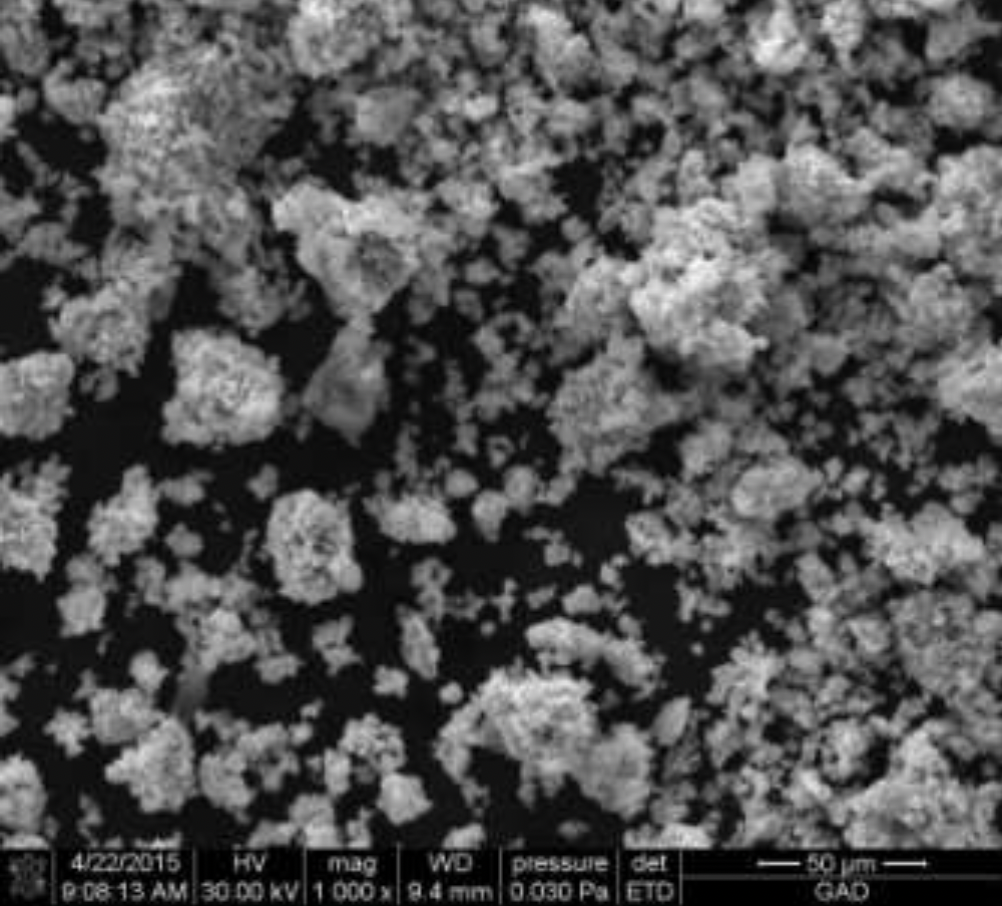

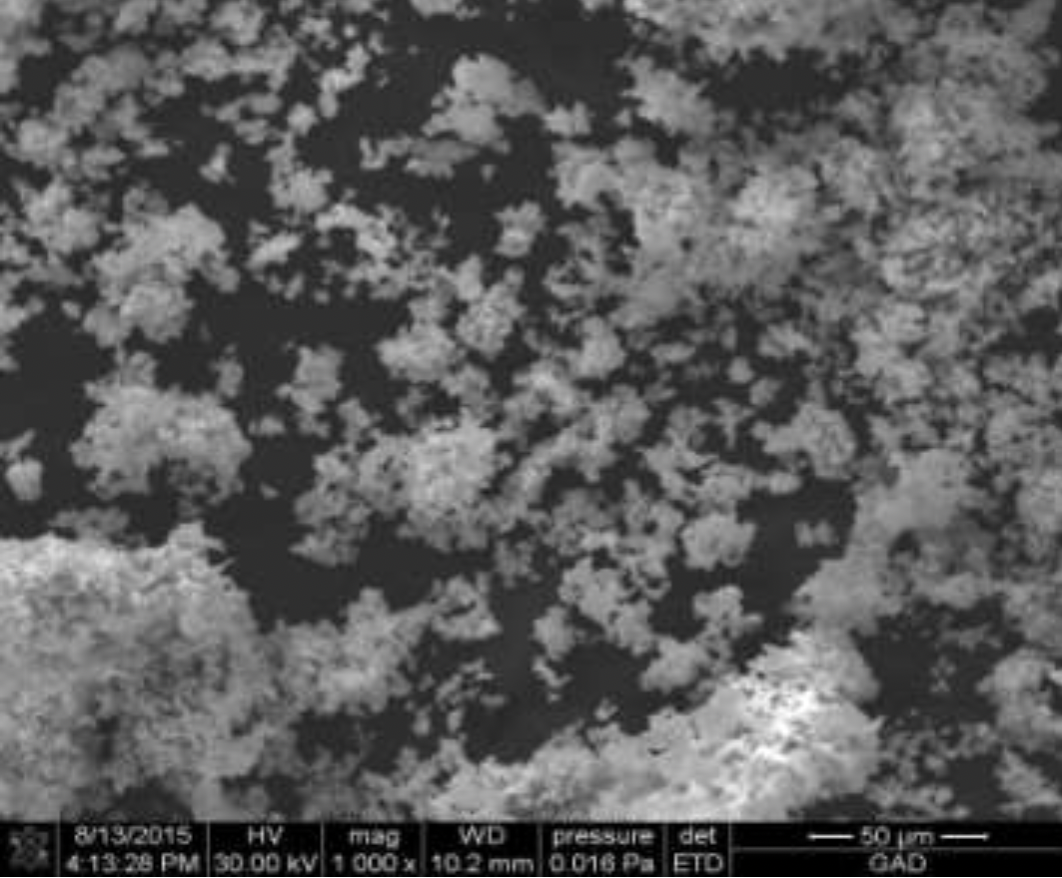

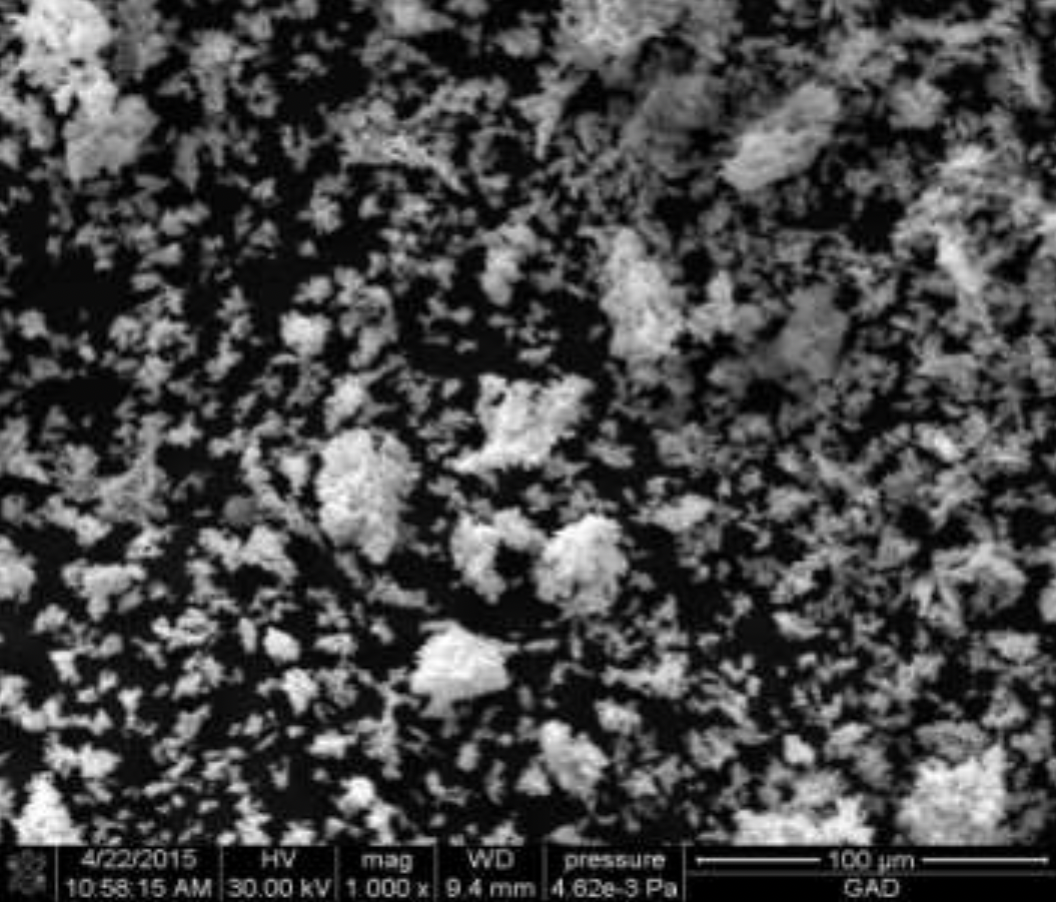

- Die Wechselwirkung des Füllstoffs mit der Matrix wurde mit einem Quanta 200 Rasterelektronenmikroskop untersucht.

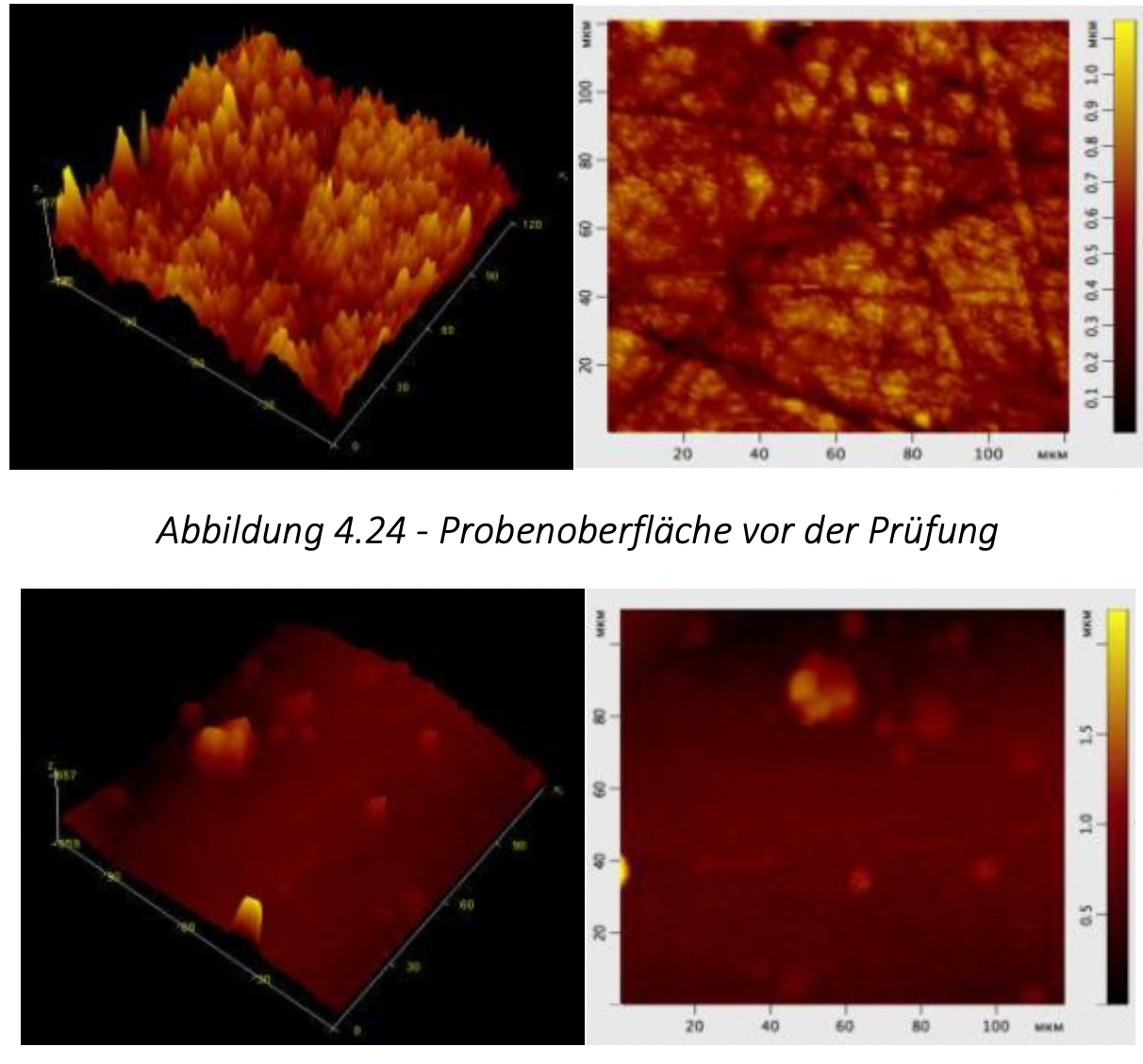

- Die Struktur der Oberflächenschicht von Verbundwerkstoffen wurde untersucht.

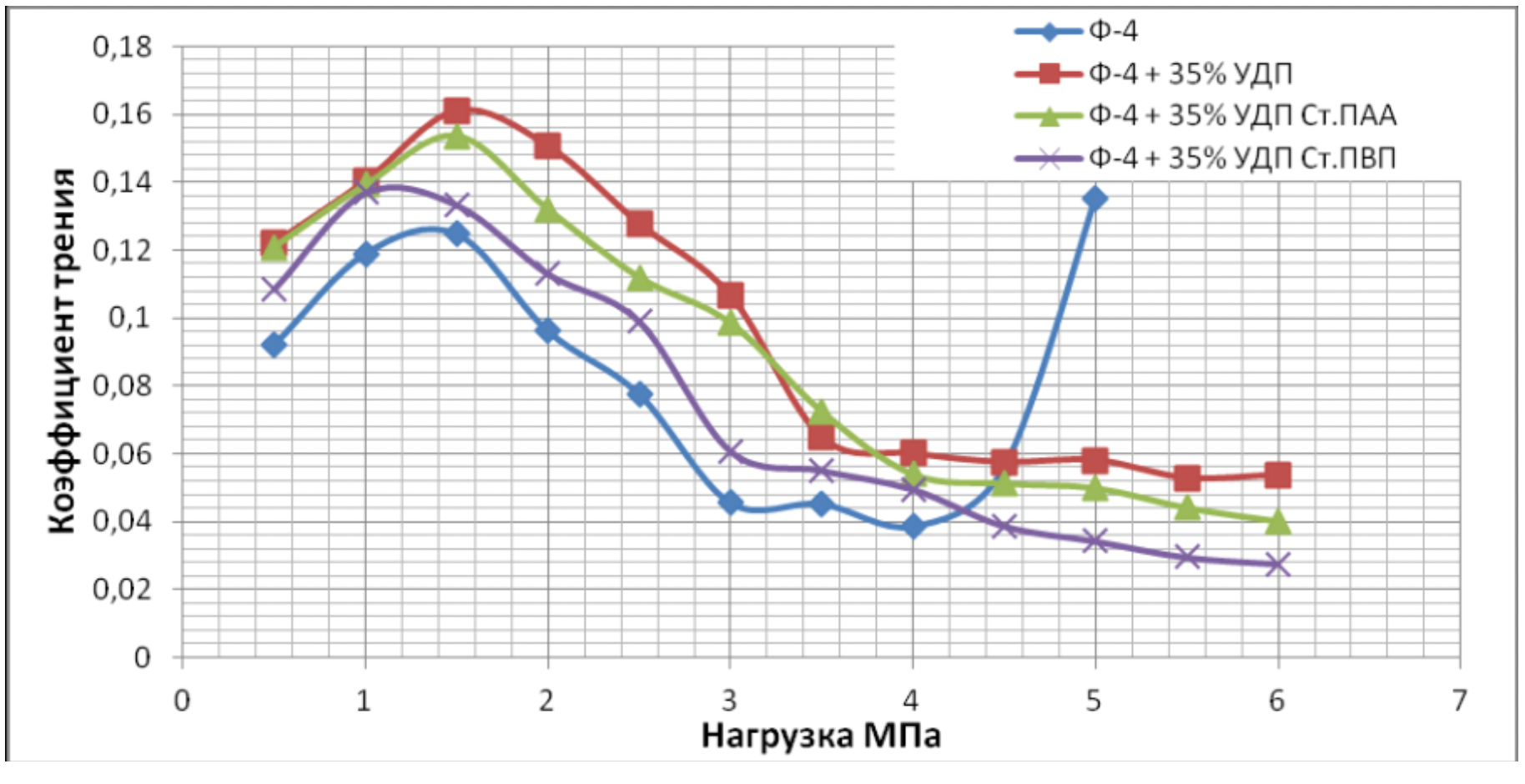

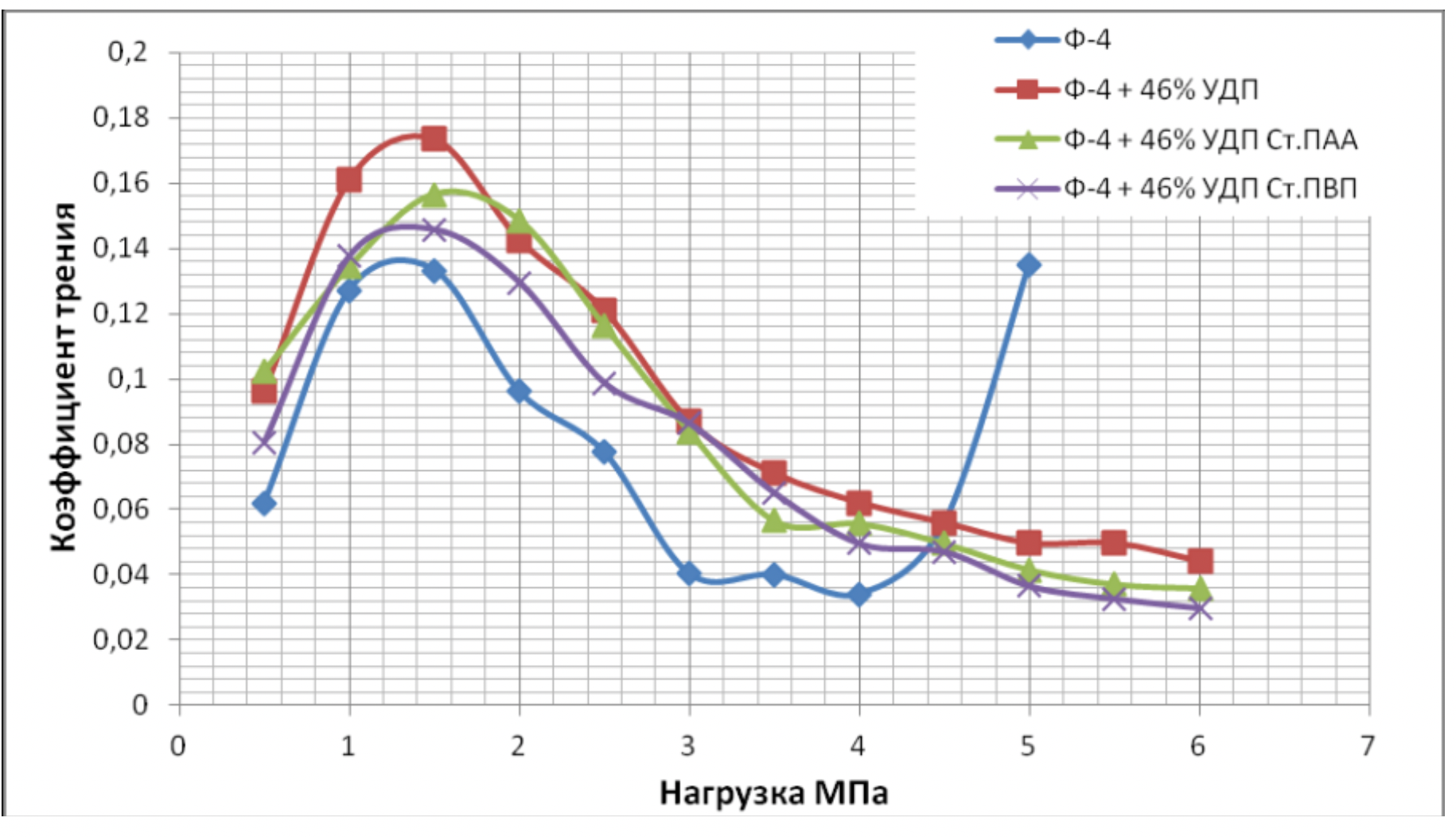

- auf einem SolverHV-Rastersondenmikroskop. Die Reibungseigenschaften der erhaltenen Materialien wurden auf der Endreibungsmaschine TMT – 25 untersucht.

- Der lineare Verschleiß wurde durch Veränderung der Längenmaße mit Hilfe eines optischen Messgerätes mit einer Genauigkeit von 0,003 mm ermittelt.

- Die Härte von Metall-Polymer-Verbundwerkstoffen wurde auf dem Gerät AS-111 durch Pressen einer Kugel (nach Brinell) nach GOST 9012-59 bestimmt.

- Die Definition der Bruchspannung bei der Kompression wurde an der Vorrichtung P-0,5 gemäß GOST4651-82 durchgeführt. Die in der Dissertation vorgestellten Ergebnisse stehen nicht im Widerspruch zu experimentellen und theoretischen Daten anderer Forscher, die in der freien Presse veröffentlicht wurden.

- Technologie zur Herstellung von Kupfernanopulvern durch Elektrolyse unter Verwendung von Polyvinylpyrrolidon- und Polyacrylamid-Nanopartikeln.

- Die Verwendung von ultradispersen Kupfer- und Kupfer-Polymer-Pulvern, die aus Ammoniaklösungen gewonnen werden, als Legierungszusätze zu Polymerverbundwerkstoffen ermöglicht die Erhöhung der Härte und die Verringerung des Verschleißes bei der Reibung, reduzieren die Sinterverformungen, erhöhen die maximale Druckkraft.

- Die Feststellung der Abhängigkeit des Einflusses der stabilisierten Eigenschaften Ultradisperse Kupferpulver auf mechanische Eigenschaften von Metall-Polymer-Verbundwerkstoffen.

- Mathematisches Modell, das es ermöglicht, das optimale Verhältnis der Konzentrationen des ultradispersen Kupferpulvers in der Polymermatrix zu finden, wodurch die größte Festigkeit des Materials erreicht wird.

Grad der Zuverlässigkeit und Zustimmung zu den Ergebnissen.

Der Grad der Validität der Ergebnisse wird bestätigt:

- Übereinstimmung der Ergebnisse mit den grundlegenden die Bestimmungen der Pulverwerkstoffkunde sowie die Übereinstimmung der experimentellen Daten und wissenschaftlichen Erkenntnisse mit den allgemein anerkannten, in gedruckten Publikationen veröffentlichten Bestimmungen.

- Anwendung von Software für die Verarbeitung von experimentellen Forschungsergebnissen.

Es wurden Untersuchungen an den zertifizierten Geräten durchgeführt.

Die Pulver wurden als Legierungszusätze zu Verbundwerkstoffen mit Fluorkunststoff-4 und Polyethylen-277-Polymermatrix getestet.

Die wichtigsten Bestimmungen und Ergebnisse der Forschung wurden auf den jährlichen wissenschaftlichen und technischen und Forschungskonferenzen berichtet:

- VI Internationale wissenschaftliche und praktische Konferenz „Neue Materialien und Technologien ihrer Produktion“, Nowotscherkassk (2012), sowie auf der

- XV Internationalen wissenschaftlichen und praktischen Konferenz „Technologien der härtenden Beschichtung und Reparatur: Theorie und Praxis“, St. Petersburg (2013).

Der persönliche Beitrag des Autors.

Alle wesentlichen Ergebnisse der Dissertation wurden vom Autor persönlich entgegengenommen.

Der Autor war direkt beteiligt

- bei der Planung Ihrer Dissertationsforschung,

- bei der Auswahl von Forschungsobjekten,

- bei der Entwicklung der Technologie zur Herstellung von ultradispersen Kupferpulvern, die mit wasserlöslichen Polymeren stabilisiert sind, zur Herstellung von Verbundwerkstoffen aus metallischen Antifriktionspolymeren.

Die Formulierung von Problemen, die Auswahl der Forschungsobjekte und die Art und Weise der Problemlösung liegen in der Hand des Autors.

Das Thema der Dissertation wurde von A.V. Skorikov vorgeschlagen.

Er betreute die Dissertationsarbeit wissenschaftlich, beteiligte sich an der Diskussion und Interpretation der erzielten Ergebnisse. Lipkin M.S., Danyshina G.A. und Shishka V.G. nahmen an der Entwicklung der Technologie zur Gewinnung stabilisierter ultradisperser Kupferpulver und technologischer Methoden zur Gewinnung von Metallpolymer-Verbundwerkstoffen sowie an der Erstellung eines mathematischen Modells teil.

Veröffentlichungen zum Thema der Dissertation.

Insgesamt wurden 9 wissenschaftliche Arbeiten zum Thema der Dissertation veröffentlicht, darunter

– zwei Zeitschriftenartikel [78, 119] in veröffentlichten Artikeln, die von der HIGHEREN ATTESTATIONSKOMMISSION des Ministeriums für Wissenschaft und Hochschulwesen der Russischen Föderation empfohlen wurden.

Eine Reihe von Arbeiten auf dem Gebiet der internationalen Konferenzen [5, 10, 12, 100 125].

Umfang und Struktur des Werkes. Der Umfang der Arbeit beträgt 135 Seiten, davon 62

eine Zeichnung und 17 Tabellen. Die Dissertation besteht aus einer Einleitung, vier Kapiteln, einem Fazit und einer Literaturliste mit 134 Titeln.

Kapitel 1

Analyse der wissenschaftlichen, technischen und Patentliteratur

1.1 Anwendungen von ultradispersen Kupferpulvern

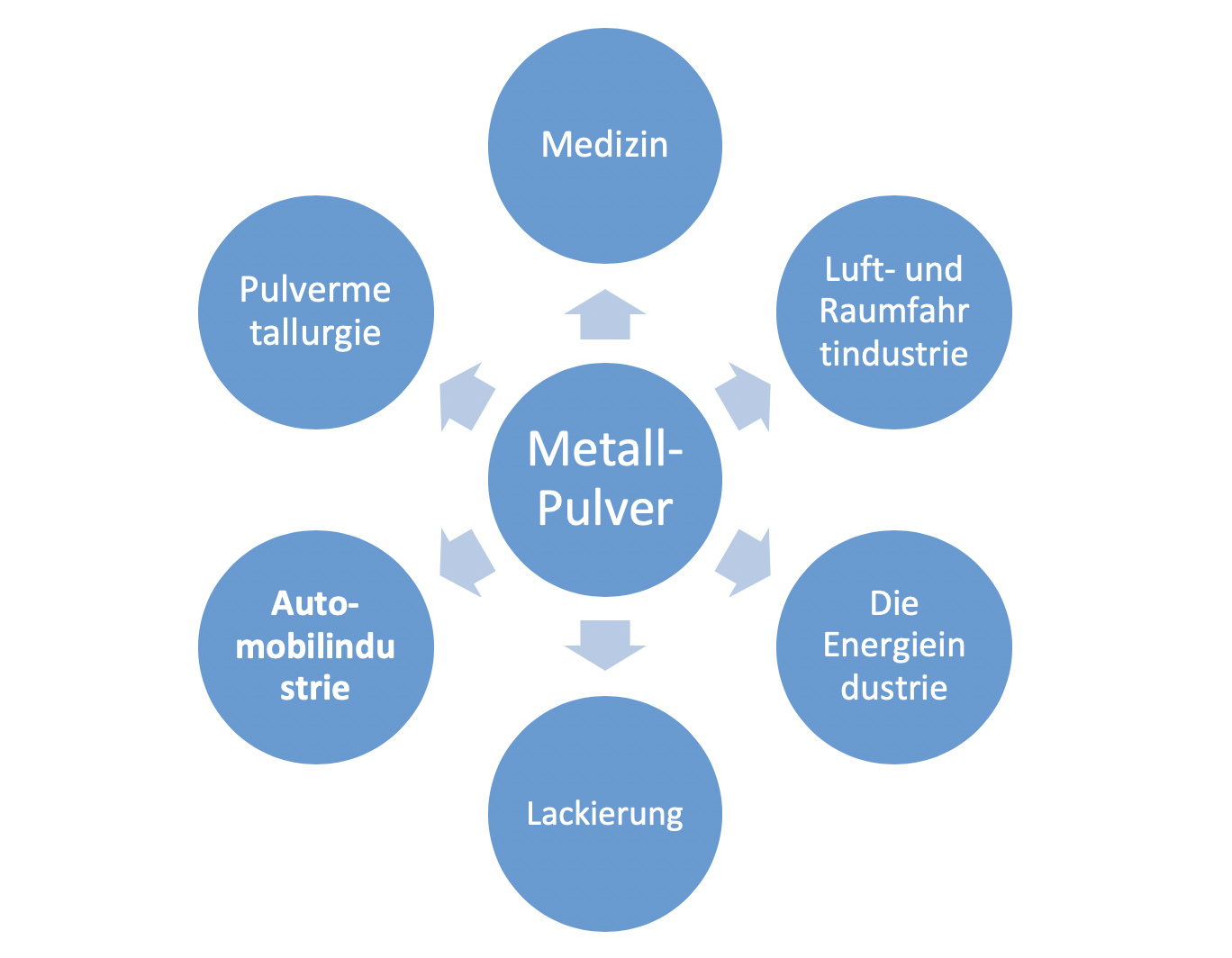

Die Anwendungsbereiche von Kupferpulvern sind derzeit deutlich gewachsen und nicht mehr auf die Pulvermetallurgie beschränkt.

Kupferpulver wird aufgrund spezifischer Eigenschaften wie elektrischer und thermischer Leitfähigkeit in nahezu allen Technologiebereichen aktiv eingesetzt und sein Einsatzbereich wird ständig erweitert (Bild 1.1).

Die breite Anwendung der Pulver in verschiedenen Bereichen ist mit ihrer Fähigkeit verbunden, die Parameter der bestehenden technologischen Prozesse wesentlich zu verbessern und neue Technologien zu schaffen.

Ultradisperse Kupferpulver finden breite Anwendung in der Pulvermetallurgie, als biologisch aktive Additive, als Katalysatoren in der chemischen Industrie, als Additive in Farben und anderen chemischen Produkten., wie Lacke, als Pigmente in Druck und Verpackung sowie in vielen anderen Industrien [11-13].

Abbildung 1.1 – Einsatzbereich von Metallpulvern

Die antiseptischen Eigenschaften von ultradispersen Kupferpulvern sind bereits bekannt.

So zeigten die Bioaktivitätsstudien von unmodifiziertem Verbandsmaterial und pulvermodifizierten Materialien [14], dass die Kontrollprobe das Wachstum der Staphylococcus-Kultur nicht hemmt.

Das mit PMS-1-Kupferpulver modifizierte Material hat praktisch keine Zone um das Bakterienwachstum zu hemmen. Im Gegenteil, Materialien, die modifiziert wurden mit ultradispersen Pulvern, weisen eine starke antimikrobielle Aktivität auf.

Die Ergebnisse der Bioaktivität in einem dichten Nährmedium korrelieren gut mit den Ergebnissen der Bioaktivitätsbewertung in einem flüssigen Nährmedium mit anschließender Aussaat.

Ein wahrscheinlicher Mechanismus des Bakteriensterbens ist die Wechselwirkung von Kupfer Ionen mit funktionellen Gruppen von Aminosäuren, Proteine von Bakterien, was zur Denaturierung von Proteinen in der Zelle führt; Störungen des enzymatischen Gleichgewichts im Inneren des Mikroorganismus; Austritt von löslichen Vitalstoffen aus der Zelle, was zum Absterben von Mikroorganismen führt.

In der Pulvermetallurgie werden ultradisperse Kupferpulver verwendet:

– bei der Gewinnung von elektrischen Kontaktmaterialien, die in Schaltgeräten, Öffner- und Schleifkontakten von elektrischen Zügen der Eisenbahnen, des Stadt- und Industrieverkehrs verwendet werden, und auch als automatische elektrische Schalter, Weichen und Schalter, Verbinder für Lichtbogenschweißlaschen etc. [15 -16];

– bei der Aufnahme der Antifriktionsmaterialien sowohl mit der metallischen Matrix als auch mit polymer, verwendet in verschiedenen hochbelasteten Knoten der Reibung [17];

– bei der Herstellung von Konstruktionswerkstoffen, an die erhöhte Anforderungen an die elektrische und thermische Leitfähigkeit, die Korrosionsbeständigkeit sowie an das dekorative Aussehen gestellt werden. Produkte aus solchen Materialien werden in verschiedenen Bereichen der Wissenschaft und Technik eingesetzt, wie z.B. Maschinenbau, Schiffbau, Instrumentenbau, Automobilindustrie.

In der chemischen Industrie wird Kupferpulver eingesetzt für Herstellung von Katalysatoren zur vollständigen Oxidation von Kohlenwasserstoffen [22-24].

So kann nach Betrachtung eines breiten Spektrums von Pulveranwendungen der Schluss gezogen werden, dass Effizienz, Zuverlässigkeit und Zweckmäßigkeit von Pulvern in verschiedenen Anwendungsbereichen die Notwendigkeit der Entwicklung von Technologien zur Gewinnung ultradisperser Kupferpulver mit der erforderlichen Korngrößenverteilung, chemischen Reinheit und Partikelform für jede spezifische Anwendung.

1.2 Methoden zur Gewinnung ultradisperser Pulver

Eine der wichtigsten Richtungen der Entwicklung moderner Technologien ist die Miniaturisierung von Produkten für verschiedene Funktionszwecke, was zu Einsparungen bei den mit ihrer Herstellung und ihrem Betrieb verbundenen Material- und Energiekosten führt und die Einsatzmöglichkeiten in Bereichen erhöht, in denen die Anforderungen an Größe und Gewichtsreduzierung besonders hoch sind.

Darüber hinaus gibt es als Folge der Miniaturisierung erhebliche qualitative Veränderungen der Designparameter und damit der Eigenschaften der geschaffenen Produkte, was grundlegend neue Wege der praktischen Anwendung eröffnet.

Die Entwicklung der Miniaturisierung hat zur Bildung einer Gruppe von Nanotechnologie und zur Schaffung von Nanomaterialien geführt (25).

Es gibt verschiedene Ansätze, wie man bestimmen kann, was Nanomaterialien sind. Der einfachste Ansatz bezieht sich auf

- mit geometrischen Abmessungen der Struktur solcher Materialien.

- Materialien mit charakteristischer Mikrostrukturgröße von 1 bis 100 nm werden heute als nanostrukturiert bezeichnet [26].

Um Nanomaterialien zu untersuchen, wird zunächst ihre atomare Struktur untersucht, die Arten von Atomen, die Bausteine sind, und ihre gegenseitige Lage im Raum bestimmt.

Die meisten Nanopartikel haben eine kristalline Nanostruktur.

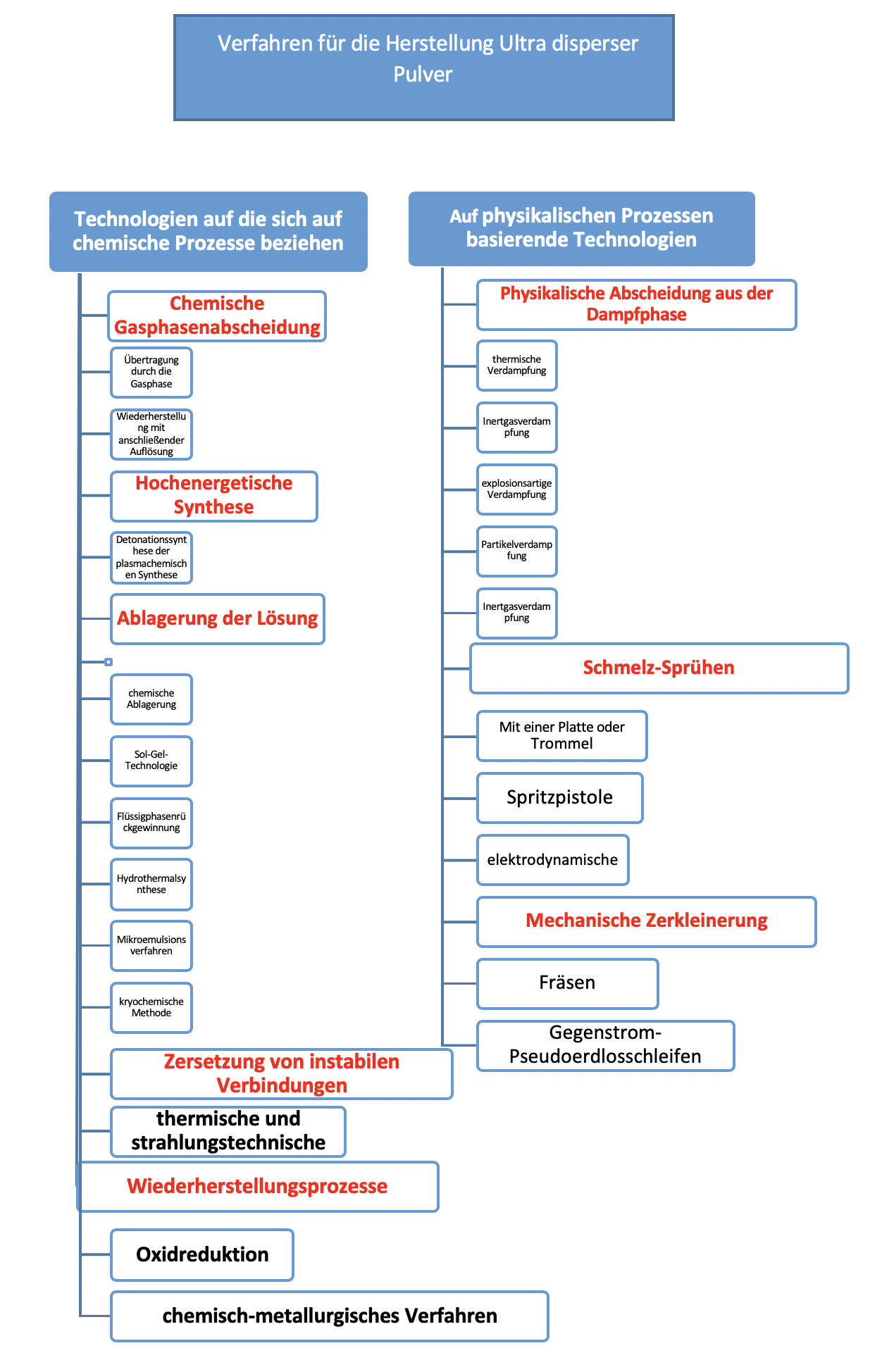

Die an den weitesten verbreiteten Technologien zur Herstellung von ultradispersen Pulvern lassen sich grob in zwei Gruppen einteilen (Abbildung 1.2). Die erste Gruppe umfasst Technologien, die auf chemischen Prozessen basieren, und die zweite Gruppe umfasst physikalische Prozesse.

Abbildung 1.2 – Hauptmethode zur Erlangung des Ultra disperser Pulvers

Die auf physikalischen Verfahren basierenden Verfahren zur Herstellung von ultradispersen Pulvern gewährleisten die Umwandlung des Ausgangsmaterials in ein Pulver ohne merkliche Veränderung der chemischen Zusammensetzung. Die an den häufigsten angewandten Methoden sind das Mahlen von Feststoffen in Mühlen unterschiedlicher Bauart und die Dispergierung von Schmelzen.

Chemische Methoden umfassen technologische Prozesse zur Herstellung ultradisperser Pulver, die mit der physikalischen und chemischen Umwandlung von Rohstoffen verbunden sind.

Das resultierende Pulver zur Entführungsverbindung kann sich deutlich vom Originalmaterial unterscheiden.

1.2.1 Technologien zur Gewinnung ultradisperser Pulver auf der Basis chemischer Prozesse

Die Autoren der Arbeiten [27-29] heben eine Reihe von allgemeinen Ansätzen hervor, die typisch für Technologien sind, die auf chemischen Prozessen der Herstellung ultradisperser Pulver basieren und diese von gewöhnlichen Pulvern unterscheiden:

– hohe Rate von Partikel-Nukleationszentren,

– geringe Partikelwachstumsrate,

– die größte Partikelgröße der resultierenden Partikel nicht mehr als 100 nm beträgt,

– enger Bereich der Partikelgrößenverteilung,

– die Stabilität der Gewinnung von Partikeln eines bestimmten Größenbereichs,

– die Wiederholbarkeit der chemischen und phasenbezogenen Zusammensetzung der Partikel,

– erhöhte Anforderungen an die Überwachung und Steuerung der eingehenden Prozessparameter.

Technologie der chemischen Gasphasenabscheidung

Die Technologien dieser Gruppe basieren auf der Nutzung von thermochemischen Reaktionen, Metallverbindungen, die in der Reaktionskammer versprüht werden und Aerosole bilden. Gespritzte Salzlösungen in einer bestimmten Zone werden thermisch unter Bildung fester Sedimente in Form von ultradispersem Pulver und gasförmigen Stoffen zersetzt oder gehen chemische Reaktionen ein, ebenfalls unter Bildung von Pulver und gasförmigen Stoffen [30].

Die am häufigsten verwendeten Rohstoffe sind Metallhalogenide (hauptsächlich Chloride), Alkylverbindungen, Carbonyl, Oxychloride und metallorganische Verbindungen.

Die Größe der entstehenden Partikel kann durch die Temperatur und die Abscheidungsrate gesteuert werden. Durch diese Technologie erhalten ultradisperser Pulver von Silizium, Bor, Titanoxide, Zirkonium, Aluminium, Nitrid, Siliziumkarbide und -karbonitride, Titandioxid und Kupfer mit Partikelgrößen von 20 bis 600 nm.

Zu den Technologien für die chemische Abscheidung aus der Gasphase gehören die Hochtemperatur- oder Flammenhydrolyse. [31]

Es basiert auf der Wechselwirkung von Verbindungen, hauptsächlich Chloriden, in einer Wasserstoff-Sauerstoff-Flamme.

Die folgenden chemischen Reaktionen (1.1 bis 1.3) erklären, warum

Dieser Prozess wird auch „Flammenhydrolyse“ genannt wird.

N2 + O2 → N2O (1.1)

2CuCl2 + 2 H2 O → 2CuO + 4 HCI (1.2)

In der Summe:

2CuCl2 + 2 H2 + O2 → 2CuO + 4 NSl

(1.3)

Das durch die Wechselwirkung von Wasserstoff und Sauerstoff entstehende Wasser bewirkt einen sehr schnellen und quantitativen Durchfluss der CuCl-Hydrolyse bei 1000°C.

Das einzige Nebenprodukt der Reaktion – Chlorwasserstoff – wird abgetrennt und in den Prozess zur Gewinnung von CuCl2 zurückgeführt.

Das mit diesem Verfahren hergestellte Siliziumdioxid (Aerosil) besteht aus Einheiten amorpher Primärpartikel mit Kugelform und einer Größe von 5-10 nm, die Teil von Sekundärpartikel-Einheiten mit einer Größe über 100 nm sind.

Zu den Nachteilen dieser Methode gehört der hohe Gehalt an Oxide und Nebenprodukte in der resultierenden EDV und eine große Variation in der Partikelgrößenverteilung.

Plasmochemische Synthese

Diese Methode zur Gewinnung von ultradispersen Pulvern nutzt das Niedertemperaturplasma der Lichtbogen- oder Glimmentladung (konventionell, hochfrequent) – oder Ultrahochfrequenz-Entladung.

Als Ausgangsrohstoff werden verwendet Metalle, Halogenide oder andere Verbindungen.

In der Arbeit [32] wird angeboten, zusammengesetzte ultradisperse Pulver durch plasmachemische Verfahren zu erhalten.

Dieses Material enthält Partikel, die aus einem Kern und einer Hülle bestehen.

Die Wechselwirkung des Plasmas mit der bearbeiteten Substanz sorgt für das Schmelzen, Dispergieren, Verdampfen, und dann die Gewinnung und Synthese des Produktes mit einer Partikelgröße von bis zu 10 nm, einschließlich der Parameter der sogenannten – eines kritischen Fötus.

Die Ausgangsstoffe werden dem Plasma als Pulver zugeführt.

Im Plasmastrom finden folgende Prozesse statt: Erwärmung von Rohstoffpartikeln auf hohe Temperatur, deren Schmelzen, Verdampfung, chemische Reaktionen, Bildung von Produktpartikeln, Abkühlung.

Die Autoren der Arbeit [33] haben eine universelle Methode zur Gewinnung ultradisperser Pulver aus Metallen, Legierungen und Verbindungen entwickelt – Rückgewinnung und Synthese in chemisch aktives Plasma.

Das auf diese Weise gewonnene ultradisperse Pulver hat eine relativ geringe Dispersion. Die Partikelform ist nahezu kugelförmig. Aufgrund der hohen Plasmatemperatur und hohen Geschwindigkeiten.

Mit dieser Methode ist es möglich, ultradisperse Pulver verschiedenster Metalle und Legierungen zu erhalten.

Dies ist auf den Übergang fast aller Ausgangsstoffe in den gasförmigen Zustand mit ihrer anschließenden Kondensation in Form ultradisperser Pulver mit Partikeln regelmäßiger Form, mit Größen von 10 bis 200 nm, zurückzuführen.

Die höchsten Temperaturen und Leistungen werden erreicht durch den Einsatz von Lichtbogenplasmatronen, und die saubersten und homogensten ultradispersen Pulver werden mit Mikrowellen-20-Ultrahochfrequenz-Plasmatronen erhalten, verwenden Sie eine Gasentladungsvorrichtung, um ein Niedertemperatur-Plasma zu erhalten.

Der Vorteil dieser Methode ist, dass sie die Herstellung von Produkten mit der erforderlichen chemischen Zusammensetzung, dem Aggregatzustand und den Formabmessungen, auch in Form von ultradispersen Pulvern, gewährleistet.

Die Nachteile dieser Methode sind:

1) Ausreichend große Dispersion für Oxide und komplexe Zusammensetzungen;

2) Hohe korrosive Aktivität

flüchtige Verbindungen, hohe adsorptive Oberflächenenergie von Nanopartikeln,

die zur Adsorption von Synthese-Nebenprodukten auf ihrer Oberfläche führen, die nur schwer zu entfernen sind; 3) die Notwendigkeit einer teuren Ausrüstung

Technologien zur Lösungsabscheidung

Was diese Gruppe gemeinsam hat ist die Durchführung von chemischen Reaktionen in wässrigen Salzlösungen. Es werden mehrere verschiedene Methoden verwendet [34-36] basierend auf der Verwendung von Wasser oder in Wasser gelösten organischen Stoffen.

Metallsalzlösungsmittel mit chemisch aktiven Substanzen, die als ultradisperse Pulver-Nichtlösungsmittel verwendet werden.

Diese Technologie ist der chemischen Metallisierungstechnologie ähnlich, nur, dass sie nicht aktiviert wird. Auf der Oberfläche erfolgt die Partikelemission über das gesamte Volumen der Lösung.

Pulver aus Kupferoxid mit einem hohen Grad an Reinheit, Homogenität und Dispersion können durch Extraktion von Kupfersalzen (Kupfersalz N,N‘-Dinitroharnstoff) aus der Lösung in Gegenwart eines organischen Lösungsmittels, wie z.B. Dimethylsulfoxid, erhalten werden.

Die Lösung wird innerhalb von 1-6 Stunden auf 110-150 oC erhitzt, und Kupferoxidpulver wird aus der Suspension freigesetzt [37].

Das Verfahren zur Gewinnung von Kupferpulver durch Rückgewinnung aus Kupfersalz in Gegenwart des Reduktionsmittels, wird in [38] berücksichtigt,

Kupfersulfit wird als Salz und Glukose als Reduktionsmittel verwendet.

Die durchschnittliche Größe der resultierenden Kupferpulver 35-45 nm, und der Gewinn bis zu 90%.

Bei der chemischen Abscheidung aus den Lösungen der Salze fügen Sie eine Substanz – den Abscheider hinzu und führen die Abscheidung des Metalloxidpulvers durch.

Die Ausfällungsbedingungen werden durch Änderung von pH-Wert, Temperatur, Zugabe von Pufferlösungen geregelt.

Ammoniaklösungen, Ammoniumkohlendioxid, Oxalsäure, Ammoniumoxalat werden am häufigsten als Fällungsmittel verwendet, und als Fällungsmittel werden vorzugsweise lösliche Salpetersäure-Salze eingesetzt.

Darüber hinaus hat diese Methode eine ausreichend breite Anwendung gefunden, um mehrkomponentige ultradisperse Verbundpulver zu erhalten, wenn mehrere Verbindungen aus Mehrkomponentenlösungen ausgefällt werden [39,40].

Die Komplexität dieser Methode liegt in einem praktisch unkontrollierbaren Prozess der Gewinnung, wodurch die Gewinnung von Pulvern mit einer Partikelgröße von weniger als 0,5 μm fast unmöglich ist.

Der Hauptnachteil der Methode ist die Verwendung großer Mengen an Lösungen und die Schwierigkeit ihrer Entsorgung, ein erheblicher Gehalt an Verunreinigungen in Pulvern und eine große Streuung der Partikelgröße.

Die Autoren der Arbeit [69] schlagen eine Methode vor, ultradisperse Kupferpulver durch Mischen von fünfperiodigem Kupfersulfat mit Glyzerin zu erhalten.

Mit der anschließenden Erwärmung bis zur vollständigen Auflösung der Komponenten, dann wird organische Säure (Ameisensäure oder Oxalsäure) als Initiator der Kupfergewinnung eingeführt und nach dem Waschen des ultradispersen Kupferpulvers mit Pentan behandelt oder eine Stearinsäure-Alkohol-Lösung mit anschließender Trocknung.

Der Nachteil dieser Methode ist ein aufwändiger Kupferrückgewinnungsprozess, hoher Reagenzienverbrauch und hohe Temperaturen.

Eine der Methoden, die in der Reduktion von ultradispersen Partikeln aus Lösungen besteht, ist die Flüssigphasen-Reduktionsmethode. Mit dieser Methode werden nur ultradisperse Pulver von Metallen mit niedrigen Werten des Reduktionspotentials (Kupfer, Silber, Nickel) gewonnen [41]. Es besteht in der Herstellung einer Lösung aus organischem Metallsalz, gefolgt von der Zugabe eines starken Reduktionsmittels und der Abtrennung des abgeschiedenen ultradispersen Metallpulvers.

Die Partikelgröße des resultierenden Pulvers beträgt 20-40 nm und die Partikelgrößenverteilung ist aufgrund der erhöhten Viskosität vieler organischer Lösungen sehr gering.

Ein Beispiel für die Anwendung dieses Verfahrens ist die Herstellung von ultradispersem Kupferpulver [42] bei Verwendung einer wässrigen Lösung von Hydrazinhydrat mit Lithiumsulfat und einer Lösung von Kupfernitrat in 4-Methylpentanol. Diese Lösungen werden gemischt und erhalten

Emulsion, nach deren Schichtung sich die ultradispersen Kupferpulver in der organischen Phase befinden.

Die Komplexität dieser Methode liegt in der Trennung des Pulvers von organischen Verbindungen, die aufgrund der hohen Oberflächenenergie an der Oberfläche ultradisperser Pulver adsorbiert werden und kann eine stabilisierende und schützende Wirkung haben. Der Nachteil dieser Methode ist die geringe Produktivität, große Verluste von ultradispersen Pulvern bei der Trennung und Reinigung des Pulvers von organischen Stoffen.

Methode zur hydrothermalen Synthese

Diese Methode basiert auf chemischen Reaktionen der hydrothermalen Zersetzung und Oxidation, die in wässrigen Medien bei hohen Temperaturen ablaufen.

Temperaturen (100-370оС) und Druck (bis zu 100 MPa).

Die Essenz der hydrothermalen Methode ist die Erwärmung von Salzen, Metalloxide oder -hydroxide als Lösung oder Suspension bei erhöhter Temperatur (in der Regel bis 3000oC) und Druck (ca. 100 MPa). In diesem Fall, in Lösung oder das Kolloidsystem chemische Reaktionen durchläuft, die zur Bildung eines einfachen oder komplexen Oxid-Reaktionsprodukts führen.

Die hydrothermale Synthese wird in Autoklaven durchgeführt, öfter mit Teflon ausgekleidet, Volumen 50-300 ml.

Der hohe Druck erhöht den Siedepunkt, so dass der Prozess bei höheren Temperaturen als in wässrigen Lösungen bei atmosphärischem Druck durchgeführt wird. [43-44].

Mit dieser Methode ist es möglich, ultradisperse Oxidpulver mit einer engen Korngrößenverteilung zu erhalten.

Der Nachteil der Methode sind die hohen Kosten und Komplexität der Ausrüstung, sowie die Häufigkeit des Syntheseprozesses (die bis zu 24 Stunden erreichen kann) und folglich die geringe Produktivität.

Synthese unter dem Einfluss von Mikrowellenstrahlung

Synthese von ultradispersen Pulvern unter dem Einfluss von Mikrowellenstrahlung ist eine neue und sich sehr schnell entwickelnde, vielversprechende Methode.

Wie bei allen Lösungsverfahren wird auch hier eine Abscheidungsreaktion des Produktes aus der Ausgangslösung durchgeführt, die jedoch durch Mikrowellenstrahlung beeinflusst wird.

Die Mikrowellenenergie geht auf das Ausgangsmaterial über, was zu seiner schnellen Erwärmung führt, wodurch eine chemische Wechselwirkung eingeleitet wird.

Der Mechanismus der Mikrowellenwirkung auf die Synthese ultradisperser Pulver ist noch nicht annähernd geklärt.

In der Literatur [45] wird die Gewinnung einiger einfacher und komplexer Oxide durch diese Methode beschrieben.

Technologie zur Zersetzung von instabilen Verbindungen

Derzeit gilt diese Technologie als vielversprechender Weg zur Herstellung ultradisperser Pulver mit Partikelgrößen von 20-300 nm.

Am meisten untersucht ist die thermische Zersetzung von Aziden, Oxalaten, Perchloraten, Styphnaten, Permanganaten, Carbonaten, Hydraten, Citraten, Acetaten, Hydroxiden, Alkoholen [46,47].

Die Autoren [49] schlagen vor, ultradisperse Metallpulver durch Zersetzung von Metallcarbonyl mit einem Induktionsschmelzbrenner zu erhalten.

Diese Methode bietet eine hohe Produktivität bei der Gewinnung von Partikeln und führt keine Verunreinigungen in ultradisperse Pulver ein.

Der Prozess umfasst drei Reaktionen: Thermolyse, Oxidation und Hydrolyse.

Zu den Vorteilen dieser Methode gehört die niedrige Prozesstemperatur, Kleine Reaktionsvolumina, keine zeitaufwendigen und ineffizienten Wasch- und Filtervorgänge der Endprodukte, einstellbare Dispergierbarkeit, gute Sintereigenschaften und hohe Reinheit der hergestellten Pulver.

Der Nachteil der betrachteten Methode ist die Komplexität der Steuerung und Regelung der Partikelgrößen bei gleichzeitigem konkurrierendem Verlauf zweier Prozesse – Zersetzung der Ausgangsverbindung und Sintern der Partikel des Endprodukts unter dem Einfluss der Temperatur.

Umso mehr ein Grund, dass die nach diesem Verfahren hergestellten Pulver sehr reaktiv sind.

Verfahren zur elektrochemischen Reduktion

Von den allgemein bekannten Methoden der Synthese ultradisperser Metallpulver besitzen die elektrochemischen Methoden [50-54], die auf Kosten der Variationen der Elektrolysebedingungen, vor allem der Stromdichte und des Elektrodenpotentials, ermöglichen es, die Geschwindigkeit von Elektrodenreaktionen und damit die Produktivität, chemische Zusammensetzung, Größe und Form der entstehenden Produkte zu kontrollieren.

Die Vielseitigkeit der Rohstoffbasis, die kompakte Metalle, Legierungen, Oxide, Salze, einschließlich metallhaltiger Materialien, die in Form von Schrott recycelt werden sollen, Elektrodenmaterialien von Altbatterien, industrielle Abwässer und Lösungen umfasst, eröffnet breite Perspektiven für die Anwendung elektrochemischer Technologien zur Gewinnung ultradisperser Metallpulver.

Darüber hinaus steht die elektrochemische Aufbereitung von Abfällen zu hochwirksamen tribologischen Funktionswerkstoffen bei gleichzeitiger Gewährleistung der technischen Effizienz, Wirtschaftlichkeit und Umweltsicherheit voll im Einklang mit den Prinzipien der grünen Tribologie.

Die Gewinnung von Kupferpulver aus Ammoniakabfällen durch Elektrophorese wird von den Autoren vorgeschlagen [55]. Die Partikelgröße des resultierenden ultradispersen Kupferpulvers übersteigt 300 nm.

Der Vorteil dieser Methode ist die Verwendung von Abfällen der Funkelektronikindustrie als Ausgangsrohstoff, was zusätzliche wirtschaftliche und ökologische Vorteile bringt.

Allerdings stellt die Gewinnung von Partikeln kleiner als 100 nm mit dieser Methode eine Reihe von Herausforderungen dar.

In [56, 57] wird die Methode zur Gewinnung von ultradispersen Metallpulvern aus dem Sulfat-Elektrolyten mit löslicher Anode.

Das Sediment, das sich auf der Kathode bei der galvanischen Abscheidung bildet, kann sowohl eine lose als auch dichte Schicht vieler Mikrokristallite sein.

Viele Faktoren beeinflussen die Schlammtextur, wie z.B. die Art des Stoffes und des Lösungsmittels, die Art und Konzentration der Ionen des Zielproduktes und der Fremdstoffe, die Hafteigenschaften der ausgefällten Partikel, die Anoden- und Kathodenstromdichte, die Umgebungstemperatur, die Diffusionsbedingungen und andere. Die Hauptvorteile der Methode sind die experimentelle Verfügbarkeit, die Mehrfachverwendung von Elektrolyten, die Arbeit mit Sekundärmaterialien und die Möglichkeit, den Prozess der Gewinnung ultradisperser Pulver zu steuern und zu überwachen.

Die Nachteile der Methode sind Nebenreaktionen, die in der Lösung mit der Bildung von Niederschlägen stattfinden und die entstehenden Pulver verunreinigen, sowie zur Passivierung der Elektroden führen, was die Produktivität der Anlage deutlich reduziert.

Studie von Arbeiten [27-57], die mit der Entwicklung von Methoden zur Gewinnung von ultradispersen Pulvern durch chemische Methoden ergab, dass die meisten ultradispersen Pulver eine hohe Oberflächenenergie haben, und den Versuch, sie zu reduzieren daher die ausgeprägte Neigung für die Integration in Aggregate und Agglomerate.

All dies macht es notwendig, nicht nur die Größe der einzelnen Partikel zu berücksichtigen, sondern auch die Größe ihrer Verbindungen.

Bei Aggregaten wird die Bindung zwischen den Kristallen als stärker angenommen, und die interkristalline Porosität ist geringer. Beim anschließenden Verdichten benötigen aggregierte Pulver höhere Temperaturen und/oder Druck als unaggregierte Pulver, um die gewünschte Porosität des Materials zu erreichen.

1.2.2 Technologien zur Gewinnung von Ultradisperse Pulver, die auf physikalischen Prozessen basieren.

Auf physikalischen Verfahren basierende Methoden gewährleisten die Umwandlung des Ausgangsmaterials in ein Pulver ohne merkliche Veränderung der chemischen Zusammensetzung.

Die am häufigsten verwendeten Methoden sind das Schleifen fester Materialien in Mühlen unterschiedlicher Bauart und Schmelzedispergierung.

Solche Methoden umfassen technologische Prozesse der Pulverherstellung, die mit physikalischen Umwandlungen der Ausgangsrohstoffe verbunden sind.

Dadurch unterscheidet sich das erhaltene Pulver in seiner chemischen Struktur wesentlich von einem Ausgangswerkstoff.

Zerstäubung der Schmelze

Diese Gruppe von Methoden basiert auf dem schnellen Versprühen und Abkühlen der Schmelze des Ausgangsmaterials.

In [58,59] wird die Technologie der Pulverherstellung mit einer Partikelgröße von mindestens 100 nm beschrieben.

Gleichzeitig haben die resultierenden Pulver mit Partikelgrößen von 0,5-10 µm eine Kristallstruktur und können daher als Nanomaterialien eingestuft werden und ihre Technologie kann auf die Nanotechnologie bezogen werden. Die Pulverherstellung mit diesem Verfahren kann in einer Schutzatmosphäre durchgeführt werden. Derzeit werden die folgenden drei Varianten dieser Technologie hauptsächlich zur Herstellung von nanokristallinen Pulvern eingesetzt. Kontaktkühlung mit einer wassergekühlten Scheibe oder Trommel. Die Autoren der Arbeit [60] verwenden eine schnell rotierende wassergekühlte Scheibe oder Trommel, dem das geschmolzene Material zugeführt wird.

Das Scheibenmaterial ist so gewählt, dass eine hohe Wärmeleitfähigkeit gewährleistet ist.

In der Regel wird als solches Material Kupfer verwendet.

Die Abkühlungsgeschwindigkeit von bis zu 108 K/s wird erreicht. Die Oberfläche der Trommel oder Scheibe ist rau (gezahnt).

Im Falle einer glatten Oberfläche ist es möglich, Folien, Bänder oder Drähte mit einer Dicke in der Größenordnung von 10-50 Mikron mit amorpher oder kristalliner Struktur zu erhalten.

Das resultierende Pulver hat eine schuppige Partikelform.

Diese Partikelform kann zu einer inhomogenen Struktur führen und Anisotropie der Eigenschaften in Produkten, die aus solchen Pulvern gebildet werden.

Dabei werden die durch das betrachtete Verfahren gewonnenen Pulver in der Regel zusätzlich mechanisch zerkleinert. Dies ist der Hauptnachteil der Methode.

Methoden der physikalischen Kondensation

Die am häufigsten verwendeten physikalischen Methoden zur Herstellung von ultradisperse Metallpulver, in der Tat, sie sind Dispersion-Kondensation, weil die erste Stufe ist die Dispersion des Metalls zu atomaren Dimensionen (Verdampfung), und dann die Kondensation.

Besonders hervorzuheben ist die Methode zur Gewinnung von ultradispersen Verbundpulvern, die eine Erwärmung der Substanz durch einen rhetorischen Strahl von Elektroden bei atmosphärischem Druck bis in den Dampfphasenzustand beinhaltet,

Kondensation durch Abkühlung der Dämpfe im Gasstrom und Trennung des entstehenden Zweiphasensystems.

In diesem Fall werden zwei Einzelelement-Stoffe erhitzt, wodurch sich Partikel aus festem, ultradisperse Verbundpulver vom Kern-Schale-Typ bilden [61].

Die Herstellung von Nanofasern ist viel schlechter untersucht worden als ultradisperse Pulver, weil sie noch nicht weit verbreitet sind.

Eine der am meisten untersuchten Methoden zur Gewinnung von Nanofasern ist die Wechselwirkung in der Gasphase mit anschließender Kondensation des Produktes auf einem festen Substrat.

Im Wesentlichen kann man diese Methode als die Methode der Verdampfung (Metall) – Kondensation (Oxid) bezeichnen.

Metall verdampft in irgendeiner Weise, und seine Dämpfe reagieren mit Sauerstoff. oder einem anderen Gas bei hoher Temperatur, kondensiert das Reaktionsprodukt dann auf einem festen Substrat [62,63].

Mechanische Zerkleinerung

Die mechanische Zerkleinerung von Materialpartikeln ist eine der gängigsten Methoden zur Herstellung von Pulvern.

Besonders leicht lassen sich Pulver auf Basis spröder Werkstoffe herstellen.

Kunststoffpulver, hochfeste und amorphe Materialien sind schwieriger zu erhalten.

In diesem Fall erhöht sich die Gefahr der übermäßigen Erwärmung des Materials und seiner Verunreinigung mit Verschleißprodukten von Arbeitsteilen der technologischen Anlagen [64].

Für die mechanische Vermahlung mit Mühlen:

die Reduzierung der Materialkorngröße ist das Ergebnis einer intensiven Zerkleinerung zwischen den Bedienelementen der Mühle.

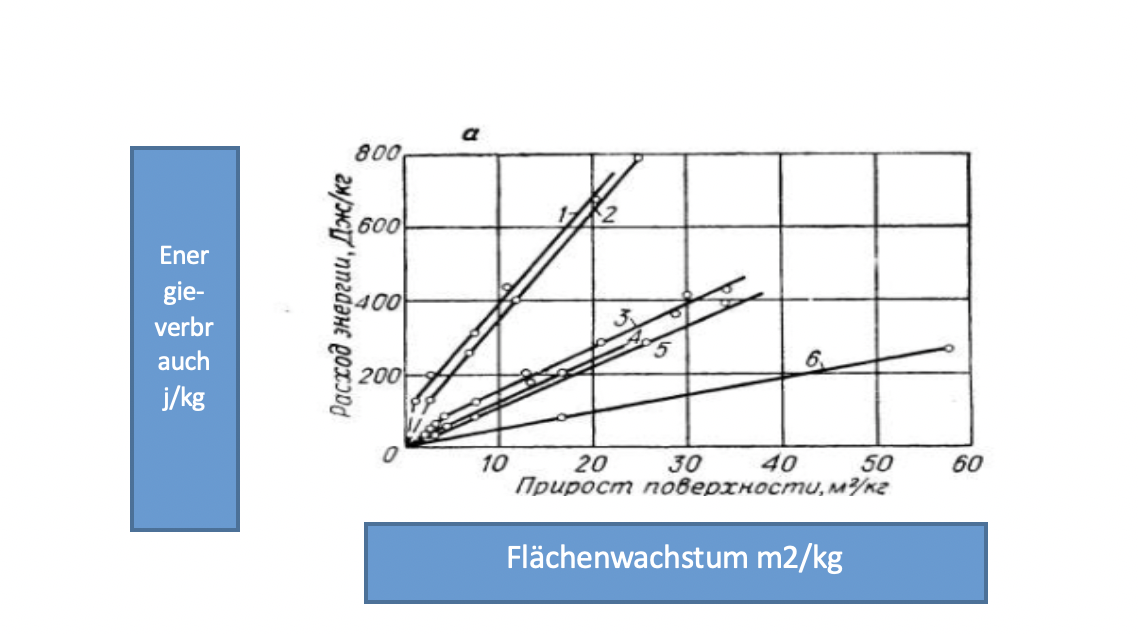

In Rittingers Theorie ist die Energie, die zum Mahlen verwendet wird, direkt proportional zur neu gebildeten Oberfläche.

Bei der Zerkleinerung von Materialien wie Kupfer, Bronze, Aluminium hat sich bestätigt, dass bei der Grob- und Feinmahlung nach der Theorie von Rittinger die neu gebildete Oberfläche direkt proportional ist, proportional zu der zum Mahlen verwendeten Energie bzw., äquivalent zu einer Kugelmühle, zur Mahldauer [65].

Abbildung 1.3 zeigt die Abhängigkeit für einige Materialien vom Oberflächenwachstum des Materials ΔS (und damit die durchschnittliche Partikelgröße zu reduzieren) von der Dauer des Mahlprozesses während der Feinvermahlung des Materials in der Chargenmühle.

Bild 1.3 – Abhängigkeit des Oberflächenwachstums beim Schleifen

- Siliziumoxid; 2 – Schiefer; 3 – Anthrazit; 4 – Barium t; 5 – Harzkohle; 6-Braunkohle.

Die durchschnittliche Partikelgröße, die durch mechanisches Mahlen von Pulvern erzielt wird, kann im Bereich von 30 nm liegen. Für die Zerkleinerung von Metallen werden Hochenergiemühlen (Attritoren und Simoloyer) mit feststehender Körpertrommel und Rührwerken, die die Bewegung der Kugeln in der Trommel übertragen, eingesetzt [66-68].

In diesem Fall ist das gemahlene Material hauptsächlich das Ergebnis von Abrieb und nicht von Schlag. Der Hauptnachteil des Verfahrens ist die Verunreinigung des Pulvers durch Verschleiß an den Arbeitsteilen. Beim Gegenstrommahlverfahren in der Wirbelschicht werden die Pulverpartikel durch Kollision miteinander zerkleinert. Die Prozesse der gegenseitigen Kollision von im Gasstrahl auf hohe Geschwindigkeiten beschleunigten Teilchen finden in der Mitte der Wirbelschicht statt, die von diesen Partikeln gebildet werden.

Nur ein sehr kleiner Teil der Partikel kommt mit den Wänden der Kammer, in der der Mahlvorgang durchgeführt wird, in Berührung.

Die Partikel werden durch einen Inertgasstrom aus der Mahlzone in den oberen Teil der Anlage, der mit einem Abscheider zur Partikelgrößenabscheidung ausgestattet ist, abgeführt. Partikel, die kleiner als eine bestimmte Größe sind, werden mit dem Gasstrom zum Filtersystem transportiert, wo sie aus dem Gasstrom abgeschieden und in den Vorratstrichter geleitet werden. Die groben Partikel werden durch den Abscheider in die Mahlzone zurückgeführt.

1.3 Methoden der ultradispersen Pulverstabilisierung

Eines der Hauptprobleme bei der Entwicklung von Metall-Polymer-Kompositen mit ultradispersen Pulvern als Füllstoff von Metallen, ist ihre hohe Oberflächenenergie, die zu ihrer Agglomeration und ungleichmäßigen Verteilung in der Matrix führt.

Die so gewonnenen Verbundwerkstoffe verlieren nicht nur die von der Einführung ultradisperser Pulver erwarteten Eigenschaften, sondern sind auch heterogene Werkstoffe mit verschlechterten physikalischen und mechanischen Eigenschaften. Dies erklärt das wachsende Interesse an Methoden zur Stabilisierung von ultradispersen Pulvern.

Aus der Literatur sind verschiedene Methoden zur Stabilisierung ultradisperser Pulver bekannt [69-73], einschließlich der Verwendung verschiedener umhüllender (kapselnder) Substanzen, Passivierung, Stabilisierung durch kolloidale Methoden. Um die Agglomeration von Partikeln zu verhindern, verwendet der Autor der Arbeit [74] Oberflächenaktive Stoffe [Tenside].

Diese Methode basiert auf der Verarbeitung des resultierenden ultradispersen Pulvers mit Lösungen verschiedener Tenside zur Reduzierung der Oberflächenenergie. Allerdings ist es nicht immer möglich, diese Methode der Strukturerhaltung zu nutzen; außerdem können Tenside die Haltbarkeit ultradisperser Pulver nicht signifikant erhöhen und lassen sich nur schwer von der Partikeloberfläche entfernen. In verdünnten Suspensionen kann die Agglomeration durch elektrostatische Abstoßung verhindert werden [75].

Kontrollierte Einspritzung

Der Elektrolyt erzeugt eine elektrische Doppelschicht, und die Agglomeration wird verhindert, wenn die elektrostatischen Abstoßungskräfte die der Van der Walsow-Schwerkraft übersteigen.

Das Ergebnis sind ultradisperse Oxidpulver. Falls erforderlich, können ultradisperse Metallpulver durch Wärmebehandlung in einem reduzierenden Medium hergestellt werden. Die Autoren [76] befassen sich mit der Frage der Stabilisierung ultradisperser Pulver mit organischen Pigmenten, Polyglykolen, Gelatine, Polyacrylaten von Natrium oder Kalium. Der Stabilisator wird als Lösung in destilliertem Wasser hergestellt.

Die Extraktion von ultradispersen Pulvern in das entstehende Medium erfolgt in atomarer und/oder ionischer Form durch chemische oder elektrochemische Reaktionen unter Bildung von Metallpartikel. Die von Schichten aus Stabilisatormolekülen umgebenen Partikel behalten ihre Eigenschaften im System Wasser/Stabilisator/Partikel mindestens 12 Monate lang.

Es ist bekannt, dass ultradisperse Aluminiumpulver in Zusammensetzungen zur Herstellung von Verbundwerkstoffen weit verbreitet sind [77-78]. Ultra-dispergierte Pulver, die im Prozess der elektrischen Explosion von Draht erhalten werden, sind stark agglomeriert.

Die Vermeidung von Agglomerationen ist möglich durch die Bildung einer Partikel Schale mit einem höheren Schmelzpunkt bei der Bildung der Partikel selbst.

In der Arbeit [72] wurde gezeigt, dass es möglich ist, die Agglomeration von Aluminiumpartikeln durch die Bildung von Al2O3-Schalen auf der Oberfläche der Partikel im Prozess der Pulverherstellung zu reduzieren. Um die Menge an Al2O3 in den Nanopartikeln zu reduzieren, kann Kohlenstoff oder Aluminiumcarbid verwendet werden.

Aluminiumpulver wird auch in einem inerten, methanhaltigen Umfeld durch Anwendung einer Mikrobogenentladung gewonnen.

Die Oberfläche der einzelnen Partikel bildet eine Kohlenstoffschale, aber der Großteil der Partikel befindet sich in der Kohlenstoffmatrix, was eine spätere Aufbereitung der Mischung nicht zulässt.

Darüber hinaus enthält das resultierende Pulver kein Aluminiumcarbid, sein Fehlen kann durch die schnelle Abkühlung der Aluminiumpartikel erklärt werden.

Bei einer elektrischen Explosion erzeugen Drähte in einer kohlenstoffhaltigen Umgebung Bedingungen für die Bildung von Karbidpartikeln: Aluminiumpartikel, die sich nach der Kondensation bilden, haben eine hohe (über 2000oC) Temperatur, und ihre Abkühlung findet in einer Gasumgebung statt.

Die Arbeit [79] stellt Untersuchungen zur möglichen Abtrennung von ultradispersen Pulverpartikeln aus Agglomeratkomponenten mittels Ultraschall in Alkohol vor.

Die Partikelgröße der resultierenden ultradispersen Pulver beträgt 10 nm.

Die Autoren der Arbeiten [80, 81] schlagen vor, zur Stabilisierung ultradisperser Pulver sowohl mechanisches Rühren als auch Ultraschallbehandlung einzusetzen. Dadurch wird die Sedimentationsstabilität der Suspension mit hochdispergierten Partikeln gewährleistet. Um hoch geordnete Silbernanopartikel mit einer Ligandenhülle zu erhalten, werden 3-6 mol/g Natriumoleat und 10 mol/g Natriumborhydrid zu einer hochviskosen wässrigen Lösung aus Polyvinylalkohol oder Gelatine gegeben.

Die Reaktion findet ohne Rühren statt. Sie erhalten Partikel mit Ligandenhülle und geringem Aggregationsgrad [82]. In der Literatur [83] wird die Methode zur Gewinnung von Metallpolymerpartikeln vorgeschlagen.

Komposit-Polymerwerkstoff auf der Basis ultradisperser Silberpulver, der als Stabilisator von Carboxymethylchitinpartikeln mit einer Konzentration von 2-4 Massen-% verwendet wird.

Interessant ist auch die in [84] beschriebene Methode zur Herstellung von Kupferpulver mit erhöhtem Gehalt an Nanofraktion. Um das Ziel zu erreichen, schlugen die Autoren einen optimierten Elektrolyseprozess vor, angesichts des signifikanten Einflusses auf die Größe der Kupfer-Sedimentpartikel, Konzentrationen der Hauptbestandteile des Sulfat-Elektrolyten.

Um die durchschnittliche Partikelgröße des Pulvers im Elektrolyten zu reduzieren, wird außerdem funktionelle Additive, nämlich Gelatine und Polyethylenglykol. Nach den Forschungsergebnissen war der effektivste Weg die Einführung von Gelatine in den Elektrolyten.

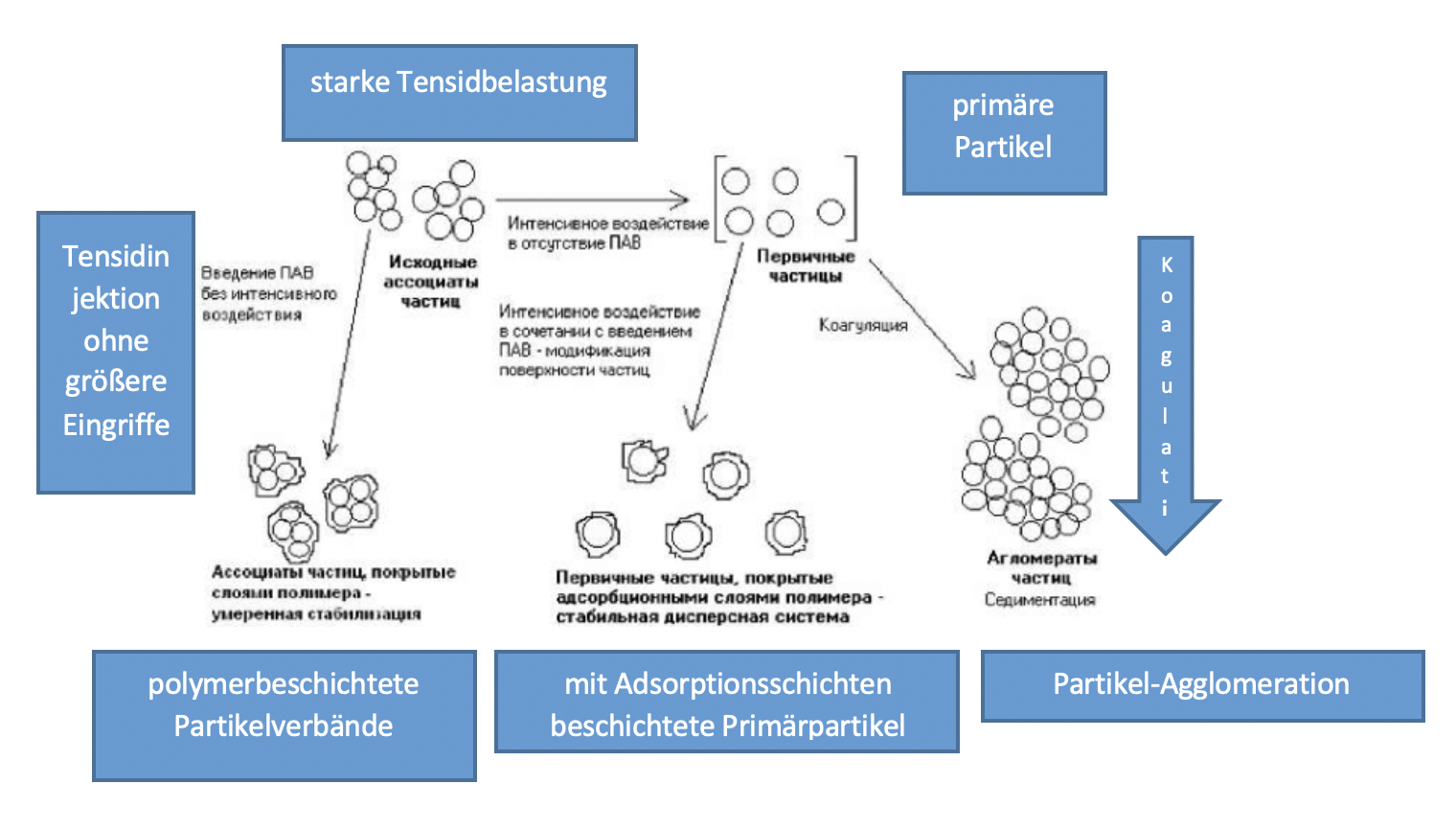

Die Hauptaufgabe von Stabilisatoren ist es, eine möglichst hohe Dispersion ultradisperser Pulver zu erreichen. In der Arbeit [85] wurde festgestellt, dass die Aktivität von Nanopartikeln mit der Oberfläche des Mediums, das einen polymeren Modifikator und eine feste Phase enthält, zunimmt.

Je kleiner die Partikelgröße ultradisperser Pulver ist, desto mehr Kontaktpunkte hat es mit dem Polymer und desto intensiver ist seine Wechselwirkung.

Es kann angenommen werden, dass die Rolle des Polymers in Kombination mit intensiver mechanischer Beeinflussung der Wassersysteme von Pigmenten und Füllstoffen die Adsorption an der Oberfläche der Partikel mit der Bildung von Schutzschichten ist,

und mechanische Aktivierung desagglomeriert die Assoziationen und aktiviert die Primärpartikeloberfläche.

Dies lässt sich durch die folgenden Punkte veranschaulichen.

Abbildung 1.4 – Auswirkungen intensiver mechanischer Einwirkungen auf Dispersion von wässrigen Pigment- und Füllstoffsystemen in Gegenwart und in Mangel an polymeren Stabilisatoren

In Abwesenheit von Polymerstabilisatoren führt die Mechanoaktivierung zu einer Partikelvergrößerung, die Partikelassoziationen im Prozess der Mechanoaktivierung werden in Primärpartikel mit aktivierter Oberfläche dispergiert, die schnell koagulieren und zu Agglomeraten werden.

In Gegenwart des Polymers der Dispersionsprozess wird durch die Bildung von Schutzfilmen „fixiert“. So ist es dank der Polypyrrhlochschicht möglich, Kupfer-, Nickel-, Eisenpulver usw. vor der Oxidation durch Luftsauerstoff zu schützen.

Die Methode ist insofern praktisch, als dass zum Schutz vor Oxidation keine Zuweisung aus der Dispersion notwendig ist.

Die Schutzschicht ist elektrisch leitfähig, blockiert aber nicht die magnetischen Eigenschaften der Partikel und verbindet sich gut mit der biologischen Umwelt. [86,87].

Das Verfahren zur Gewinnung von ultradispersen Metallpulvern [88], einschließlich der Herstellung von direkte mizellare Dispersion eines Reduktionsmittels auf Basis einer wässrigen Lösung Kationische Tenside mit Halogengegenionen und Ionenrückgewinnung von Metallen in einem reinen Mizellensystem, das sich dadurch unterscheidet, dass die Rückgewinnung wird mit hydrophiler Zugabe von organischer Säure, Herstellung einer mizellaren Lösung eines Tensids mit Salz des erhaltenen Metalls und Reduktion der Metallionen durch Kombination dieser beiden Lösungen durchgeführt wenn gerührt, um die Dispersion von Metallpartikeln zu erhalten, nach der Rückgewinnung von ultradispersen Pulvern erhalten schützen die Polypyrrloch-Beschichtung Polymerisation von Pyrrlochsalz durch Ansäuern der oben genannten Dispersion von ultradispersen Metallpulvern mit Mineralsäure, Zugabe von Pyrrloch, Wasserstoffperoxid und Mischen.

Heutzutage ist die von den Autoren von [89] vorgeschlagene Methode zur Gewinnung von Dispersion von nanoskaligen Metallpulvern weithin bekannt, die eine Oxidations-Reduktionsreaktion der entsprechenden Metallbildung in der Umgebung von Kohlenwasserstoffen mit der Zugabe von schwefelhaltigen Tensiden unter der Einwirkung von Ultraschall-Schwingungsenergie beinhaltet, gekennzeichnet durch die Verwendung von Alkyliol, Dialkylsulfiden, Dialkyldisulfiden, Dialkyltiocarbamaten oder Alkylthiophenol als Schwefeltenside, wobei Tenside in Mengen zugesetzt werden, die auf der Basis der Nanopartikelbildung, in geringerem Maße der monomolekularen Schicht, bestimmt werden.

Weit bekannt sind auch die Methoden [90-93], die darin bestehen, ultradisperse Kupferpulver in wässrigen Medien zu erhalten, und destilliertes Wasser wird als Lösungsmittel verwendet, und als stabilisierende Komponenten eingesetzt verschiedene organische und anorganische Stabilisierungskomponenten und verschiedene organische und anorganische Stabilisierungskomponenten werden als Stabilisierungskomponenten eingesetzt.

Organische Stabilisierungskomponenten können Polyglykole, Polyvinylpyrrolidon, Polyacrylate von Kalium, Natrium, Gelatine, anorganische Stabilisierungskomponenten – Ammoniumcitrate, Kalium, Natrium sein.

Zusätzlich werden die Pulver mit 0,05 – 0,10%igen Stearinsäurelösungen und 1-2%iger Hydrochinonlösung behandelt, um sie vor Sauerstoff-Oxidation an der Luft und zur Erhöhung der Stabilität zu modifizieren.

Die gewonnenen Pulver zeichnen sich durch eine gute Langzeitstabilität über mehrere Monate aus.

Die Autoren der Arbeit [94] als Flüssigkeit zum Auflösen von Salz waren wurde ein wasserlöslicher Komplex auf der Basis verschiedener Aminderivate mit antiseptischen Eigenschaften ausgewählt. Die Lösung wurde mittels Ultraschallbehandlung bei erhöhter Temperatur dispergiert. Bei der Dispergierung wird die Salzhülle durch gleichzeitige Bildung der organischen Hülle auf den oberflächlichen Metallpartikeln entfernt, wodurch deren Stabilisierung gewährleistet wird.

Die Untersuchung der Suspension nach 100 Tagen Alterung bei Raumtemperatur hat gezeigt, dass alle Eigenschaften der Suspension stabil blieben.

1.4 Metall-Polymer-Verbundwerkstoff

Die mit ultradispersen Pulvern verstärkten Werkstoffe werden durch Methoden der Pulvermetallurgie gewonnen, die durch Kristallisation, intensive plastische Verformung, plasmachemische, detonative, mechanische, selbstausbreitende Hochtemperatursynthesen, Pyrolyse, Elektroschock, Elektrolyse und andere kontrolliert werden. Bis heute ist eine beträchtliche Menge an experimentellen Daten zu Nanomaterialien zusammengetragen worden [95-98].

Es ist jedoch aus mehreren Gründen schwierig, Materialien zu erhalten. Die erhaltenen Materialien sind also in der Regel thermodynamische Nichtgleichgewichtssysteme mit defekter Struktur und überflüssiger Oberflächenenergie, machen die Nanopartikel klebrig und aggregieren. Zudem sind Nanopartikel chemisch aktiv und verlieren bei der Wechselwirkung mit anderen Substanzen oft ihre einzigartigen Eigenschaften.

Im Bereich der Herstellung von Verbundwerkstoffen mit Polymermatrix wurden methodische Ansätze und Technologien zur Gewinnung neuer nanostrukturierter metallhaltiger Verbundwerkstoffe entwickelt, sowohl durch die Einführung ultradisperser Füllstoffe als auch durch die Gewinnung von Nanopartikeln direkt in der Polymer- und Oligomermatrix [99].

Die Modifizierung von Polymeren mit ultradispersen oder nanodispersen Verbindungen gewährleistet eine maximale Strukturierung der Polymermatrix auf verschiedenen Ebenen und die Erzielung von Materialien mit einzigartigen mechanischen, elektrischen, optischen und anderen Eigenschaften, die für traditionelle Kompositmaterialien oft unerreichbar sind.

Bei der Aufnahme von polymeren Kompositen kann die Thermolyse von metallhaltigen Monomeren, die galvanische Abscheidung von Metall in einer porösen Struktur, die Polymerisation und die Polykondensation auf bestimmten Modi, die die Aufnahme von nanoskaligen Partikeln oder Clustern direkt in einer polymeren Matrix ermöglichen, verwendet werden [100].

Ultradisperse Pulver aus Metallen und ihren Oxiden entstehen durch molekulare Dispersion (Zerstäubung oder Reduktion) mit anschließender Kondensation von atomarem Metall in Nanopartikeln oder Verdampfung in atomarem Metallplasma auf dünnen Polymersubstraten, elektrolytische Abscheidung Metalle in der nanoporösen Struktur von Polymermatrizen [101, 102].

Gleichzeitig verbessern sich ihre thermophysikalischen und physikalisch-mechanischen Eigenschaften:

Die Dehngrenze in der Kompression steigt, und ihre Wärmebeständigkeit sinkt um 20% linearer Wärmeausdehnungskoeffizient.

Die Herstellung neuer Nanomaterialien auf der Basis von schwer zu verarbeitenden Polymeren (Fluorkunststoffe, ultrahochmolekulares Polyethylen, Polyimide, aromatische Polyamide, Polyester) ist durch eine Aktivierungsbehandlung zur strukturellen Modifikation von Bauteilverbunden möglich.

Es fördert die Bildung von nanostrukturierten Materialien durch die gleichzeitige Anordnung der Anfangsphasen im Nanobereich, chemische Wechselwirkung der Komponenten auf atomarer Ebene durch mechanisch-chemische Umwandlungen, Verbesserung ihrer Adhäsionswechselwirkung [103].

1.4.1 Technologien zur Herstellung metallgefüllter Verbundwerkstoffe mit Fluorkunststoffmatrix

Die Verarbeitung und Herstellung von gefüllten Verbundwerkstoffen auf F-4-Basis erfolgt hauptsächlich durch pulvermetallurgische Verfahren und unterscheidet sich wesentlich von der Herstellung von Verbundwerkstoffen auf der Basis anderer thermoplastischer Polymere, wie z.B. PE, die durch die hohe Viskosität des Polymers auch bei Schmelztemperaturen sowie die Inertheit verursacht wird, die es nicht erlaubt, eine hohe Wechselwirkung der Füllstoffkomponenten mit der Matrix zu realisieren [104].

Der technologische Prozess der Herstellung von metallgefüllten Fluorkunststoff-Verbundmaterialien besteht aus Folgenden aufeinander folgenden Stufen: Vorbereitung der Komponenten; Vorbereitung der Verbundmischung; Pressen; Sintern der Pressen; Kalibrierung. Bei der Herstellung von Verbundwerkstoffen als Ausgangsmaterial werden mechanische Mischungen aus Pulver F-4 und dispergierter Verstärkungsphase verwendet.

Es gibt zwei Hauptmöglichkeiten, um Mischungen von Fluorkunststoff-Verbundmaterialien zu erhalten:

1) Mischen und Mahlen von Pulver F-4 und Füllstoff auf mechanischen Rührwerken und Mühlen [105];

2) Koagulation der F-4D-Suspension zusammen mit dem Füllstoff [106].

Im ersten Fall sind die besten Ergebnisse durch Mischen bei niedrigen Temperaturen (Kühlung mit flüssigem Stickstoff) oder im Schockmodus gegeben, da F-4, das eine faserige Struktur hat, bei normaler Temperatur leicht zusammenkleben und die gleichmäßige Verteilung des Füllstoffs verhindern [107].

In der Regel ist die Hauptmethode zur Gewinnung von gefüllten Fluorkunststoff-Kompositmaterialien das Mischen von F-4-Pulver mit Füllstoffen und das anschließende Schmelzen des geformten Systems.

F-4 ist gekennzeichnet durch eine hohe Schmelzviskosität, es ist sehr schwierig, auf diese Weise eine gute Homogenität des Systems zu erreichen und eine Agglomeration von dispergierten Füllstoffen auszuschließen.

Aus diesem Grund wurden andere Ansätze entwickelt, um Nanokomposite herzustellen für auf der Basis von F-4 und anderen thermoplastischen Polymeren.

So wurde eine Methode zur Behandlung von ultradispersen Pulvern mit Substanzen mit reduzierter Oberflächenenergie vorgeschlagen.

Ultradisperse Pulver erzeugen, wenn sie mit Polymeren und Metallpulver in Planetenmühlen gemischt werden, anorganische Materialien mit gleichmäßig verteiltem Füllstoff im gesamten Volumen des Polymers. Eine solche Aktivierung verändert jedoch die Ausgangspartikel des Metallpulvers stark und verwandelt sie in Kapseln von 10-70 nm, die mit einer dünnen Polymerschicht mit niedriger Oberflächenenergie überzogen sind.

Solche Partikel eignen sich am besten zur Fixierung in der Matrix, während gleichzeitig die Partikelform optimal ist in Bezug auf die Partikelwechselwirkung mit einer Polymeroberfläche.

Daher ist die Verwendung von Methoden, die die Verformung von Kompositpartikeln ausschließen, am optimalsten für die Herstellung von Komposit-Nanomaterialien [108-111].

Unterschiede in den Ergebnissen von [112-114] Forschungen über Mikro- und Nanokompositmaterialien zeigen, dass, wenn sich die Größe der Elemente von Kompositmaterialien der Nanoebene nähert, die Reaktivität von F-4 zunimmt und sein Einfluss auf die Eigenschaften anderer Komponenten von Kompositmaterialien zunimmt.

Die beobachteten Effekte können zur Herstellung neuer, vielversprechender Materialien genutzt werden.

Das Einbringen mechanisch aktivierter ultradisperser Keramikpartikel führt zur Bildung hitzebeständiger Polymere und insbesondere in F-4-Maschenstruktur auf der Reibungsfläche.

Diese Schicht dient als Schutzschild, um Kontaktverformungen zu lokalisieren und das Material vor Verschleiß zu schützen.

Entwickelte Antifriktionsmaterialien auf der Basis von F-4 und aktivierten synthetischen ultradispersen Keramiken, natürliche Füllstoffe (Zeolithe, Diamantabfälle) zeichnen sich durch eine erhöhte Verschleißfestigkeit (100-370-fach) und Verformungsfestigkeitseigenschaften (um 20-30 %) im Vergleich zum ursprünglichen Polymer aus [115].

Daher ist die Herstellung von Metall-Polymer-Nanokompositen vielversprechend, da sie es ermöglicht, Materialien mit hohen und manchmal einzigartigen Eigenschaften zu erhalten.

Allerdings sind Nanomaterialien aus verschiedenen Gründen schwer zu beschaffen. So sind die entstehenden Nanomaterialien in der Regel thermodynamisch Nicht-Gleichgewichtssysteme mit defekter Struktur, und überschüssige Oberflächenenergie lässt die Partikel zusammenkleben und aggregieren.

Darüber hinaus sind Nanopartikel chemisch aktiv und verlieren oft ihre einzigartigen Eigenschaften, wenn sie mit anderen Substanzen in Wechselwirkung treten [116].

Die zweite Möglichkeit zur Herstellung von Verbundwerkstoffen auf der Grundlage von Fluorkunststoff sorgt für eine bessere Mischung der Komponenten.

Das Mischen erfolgt in Lösungen von Alkohol, Aceton, destilliertem Wasser usw., manchmal werden oberflächenaktive Zusätze in die Suspension injiziert, um die interpartiale Wechselwirkung zu verbessern [117]. Gleichmäßigste Verteilung des Füllstoffs in der Matrix, wodurch die physikalischen und mechanischen Eigenschaften verbessert werden.

Kompositmaterialien werden in Mischern vom Typ Kolloidmühle gewonnen, die in der häuslichen Praxis weit verbreitet sind [118].

Das statische Kaltpressen von Kompositmischungen mit einem Druck von 50-70 MPa gewährleistet ihre primäre Monolithisierung und gibt den Produkten eine bestimmte Form.

Die endgültige Bildung der Struktur und der Eigenschaften von Verbundwerkstoffen erfolgt beim Sintern bei Temperaturen von 360-390 ° C und einer Haltezeit von 15-20 Minuten pro mm Probendicke.

Das Sintern kann entweder frei oder unter Druck erfolgen. Der Druck wird durch äußere Belastung oder durch die Begrenzung der thermischen Ausdehnung des Formteils beim Sintern in einer geschlossenen Form erzeugt, wodurch eine höhere Wechselwirkung der Komponenten von Verbundwerkstoffen und eine geringere Porosität des Materials erreicht wird. Ein wichtiger Faktor ist die Abkühlungsgeschwindigkeit des Werkstücks nach dem Sintern.

Bei niedrigen Abkühlungsgeschwindigkeiten bildet sich eine dichtere Struktur aus, die für erhöhte Festigkeitseigenschaften sorgt.

1.4.2 Fertigungstechniken für metallgefüllte Verbundwerkstoffe Polyethylen-Matrix-Materialien

Die Wahl von Polyethylen als Polymermatrix ist verbunden mit hoher Festigkeit, Rissbeständigkeit in aggressiven Umgebungen, Hitzebeständigkeit, Frostbeständigkeit, niedrigem spezifischen Gewicht, der Fähigkeit, ultraviolette Strahlen durchzulassen und radioaktive Strahlung zu absorbieren, guten dielektrischen Eigenschaften, guter Recyclingfähigkeit in Produkten.

Aufgrund dieser Eigenschaftskombination findet Niederdruckpolyethylen breite Anwendung in der Chemie-, Erdöl-, Elektrotechnik-, Kohle-, Luftfahrt-, Forst-, Holz-, Leicht- und Lebensmittelindustrie, Schwer- und Verkehrstechnik, Medizin, Landwirtschaft, Werkzeugmaschinen-, Instrumenten- und Schiffsbau usw.

Verwendung von Niederdruck-Polyethylen als Formen für Metall-Polymer-Verbund-Antifriktionsmaterialien ist nicht nur der Wirtschaftlichkeit geschuldet, sondern trägt auch zum technischen Fortschritt bei – Verringerung des Gewichts der Produkte, Erhöhung ihrer Lebensdauer, Verringerung der Arbeitsintensität der Herstellung usw. [119-122].

Die wichtigsten Methoden zur Verarbeitung von Verbundwerkstoffen mit Niederdruck-Polyethylenmatrix sind das Spritzgießen und die Extrusion.

Das günstigste Verfahren zur Herstellung von thermoplastischen Polymerprodukten ist das Spritzgießen.

Trotz der Tatsache, dass die Kosten für die Ausrüstung in diesem Prozess hoch genug sind, besteht sein unbestreitbarer Vorteil in der hohen Produktivität.

Bei diesem Verfahren wird die dosierte Menge des geschmolzenen thermoplastischen Polymers Injektion unter Druck in eine relativ kalte Form gegeben, wo es als Endprodukt aushärtet. Das Verfahren besteht darin, ein compoundiertes Kunststoffmaterial in Form von Granulat, Pellets oder Pulver aus einem Bunker in bestimmten Abständen in einen beheizten horizontalen Zylinder zu geben, wo seine Erweichung stattfindet. Der Hydraulikkolben liefert den Druck, der erforderlich ist, um das geschmolzene Material durch den Zylinder in eine Form am Ende des Zylinders zu drücken.

Wenn sich die Polymermasse entlang der heißen Zone des Zylinders bewegt, wird eine Flüssigphasenmischung durchgeführt.

Verbundmaterial mit einer Schneckenschraube, die dafür sorgt, dass der Füllstoff gleichmäßig über das gesamte Volumen der Matrix verteilt wird.

Das geschmolzene Kunststoffmaterial wird dann durch ein Formloch in den Formsockel eingespritzt.

In seiner einfachsten Form ist die Form ein System aus zwei Teilen: ein Teil ist in Bewegung, der andere Teil ist stationär.

Der stationäre Teil der Form wird am Ende des Zylinders befestigt und der bewegliche Teil wird entfernt und angelegt.

Eine spezielle mechanische Vorrichtung wird verwendet, um die Form dicht zu schließen. Zu diesem Zeitpunkt wird geschmolzenes Kunststoffmaterial mit einem Druck von 1500 kg/cm2 gespritzt. Der mechanische Verschluss muss auf die gleiche Weise ausgeführt werden, um hohen Betriebsdrücken zu widerstehen. Gleichmäßiger Fluss von geschmolzenem Material in den Innenbereichen der Formen werden auf eine bestimmte Temperatur vorgewärmt. Normalerweise liegt diese Temperatur etwas unter der Erweichungstemperatur des zu verpressenden Kunststoffs.

Nach dem Füllen der Form mit geschmolzenem Polymer wird sie mit zirkulierendem kaltem Wasser abgekühlt, und dann geöffnet, um das fertige Produkt zu entnehmen. Dieser Zyklus kann sowohl im manuellen als auch im automatischen Modus viele Male wiederholt werden [123-125].

Die supramolekulare Struktur polymerer Produkte bestimmt hauptsächlich ihre physikalisch-mechanischen und betrieblichen Eigenschaften, die durch das Einbringen verschiedener modifizierender Substanzen in das Material gesteuert werden können [126-128].

Die Autoren der Werke [129] untersuchten den Einfluss und die technologischen Parameter von modifizierenden Additiven auf die Struktur und die Eigenschaften von Niederdruckpolyethylen als Matrix für durch Extrusion erhaltene Verbundmaterialien. Es ist bekannt, dass diejenigen, die für die Eigenschaften von Extrusionsprodukten verantwortlich sind, die Oberflächen sind, die ihre strukturelle Heterogenität verursachen und die Gesamtspannungen konzentrieren.

Der Verbundwerkstoff aus dem anfänglichen Niederdruck-Polyethylen ist durch eine inhomogene, für Extrusionsprodukte typische, supramolekulare Struktur gekennzeichnet [130].

Bei einer Schneckendrehzahl von 20 U/min ist das Verbundmaterial der Außenfläche also durch eine verformte Struktur gekennzeichnet, das Innere mit runden, gut definierten Sphärolithen. Mit zunehmender Drehzahl nimmt die Verformung der Strukturkomponenten ab.

Unverformte Sphärolite mit einem Durchmesser von 3 – 4 Mikrometern werden an der Innenfläche der betrachteten Proben beobachtet.

Folglich sollte für die Aufnahme der Kompositmaterialien durch eine Spolyäthylenmatrix eine Methode der Extrusion durch den erhöhten physiko-mechanischen Indikatoren technologischen Prozess ausgegeben werden bei minimalen Schneckendrehzahlen, was die Schneckenleistung deutlich reduziert.

Kapitel 2 Materialien, Ausrüstung und Methoden der experimentellen Forschung

2.1 Anlage zur Herstellung von ultradispersivem Kupferpulver

Um ultradispersives Kupferpulver zu erhalten, wurde eine Anlage entwickelt, deren Gesamtansicht in Abbildung 2.1 dargestellt ist.

Abbildung 2.1 – Gesamtansicht der Anlage für ultradisperse Kupferpulver

Das Funktionsprinzip basiert auf der elektrochemischen Methode zur Gewinnung von Pulver, die aufgrund der Variation der Elektrolysebedingungen, der Stromdichte und des Elektrodenpotenzials die Kontrolle der Geschwindigkeit der Elektrodenreaktionen und aufgrund dieser Produktivität die chemische Zusammensetzung ermöglichen und durch zusätzliche Zusätze (Stabilisatoren, Komplexbildner usw.) in Größe und Form der hergestellten Pulver.

Die Universalität der Methode besteht darin, dass sie die Verwendung von kompakten Metallen, Legierungen, Oxiden, Salzen, einschließlich metallhaltiger Materialien, die in Form von Schrott wiederverwertet werden können, als Rohstoffbasis ermöglicht.

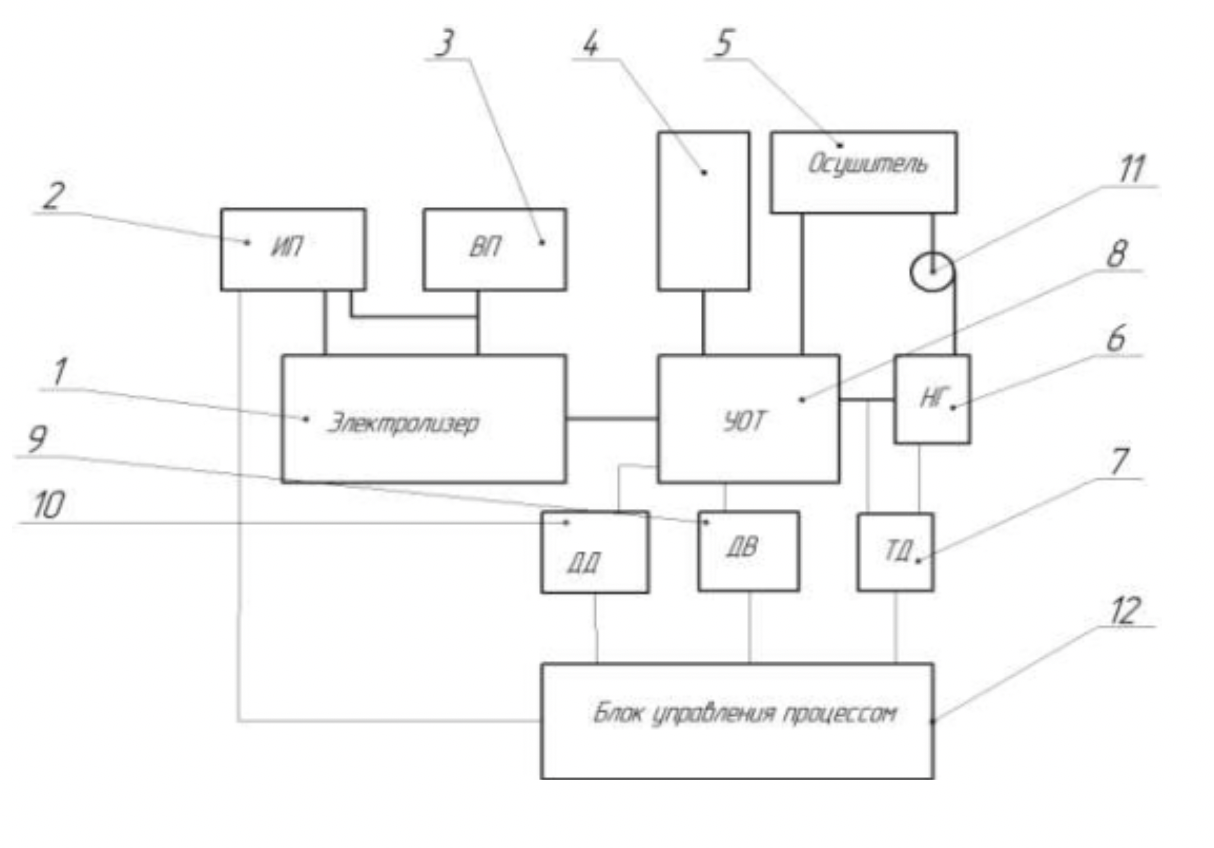

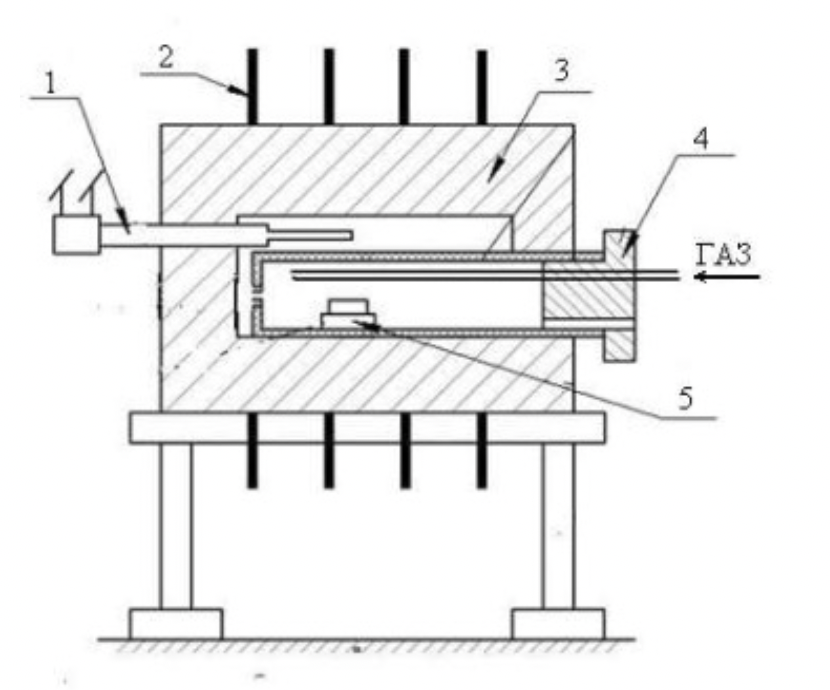

Verfahrensschema der Anlage zur Herstellung von ultradispersen Kupferpulvern

Das technologische Schema der Vorrichtung zur Gewinnung von ultradispersen Kupferpulvern kann in Form von drei Blöcken dargestellt werden: ein Elektrolyse-Block, ein Block zur Trennung vom Elektrolyten und die Trocknung von ultradispersen Pulvern, die Prozesssteuereinheit.

Abbildung 2.2 – Diagramm der Kerninstallation zur Herstellung stabilisierter ultradisperser Kupferpulver

1 – Elektrolyseur; 2 – Stromquelle; 3 – Vibrationsantrieb; 4 – Destillattank; 5 – Feuchtigkeitsadsorber;

6 – Gasheizung;

7 – Thermoregler;

8 – Trennvorrichtung;

9 – Feuchtigkeitssensor (Hygrometer);

10 – Drucksensor;

11 – Verdichter; 1

12 – Prozesssteuereinheit

Elektrolyseeinheit, bestehend aus einer Elektrolysezelle mit einer gewellten Kathode, die mit einem Vibrationsantrieb, einer Anode und einer Stromquelle ausgestattet ist.

Ultra-disperses Gerät.

Pulver aus Elektrolyt, Waschen und Trocknen, enthält eine Vorrichtung zur Trennung von ultradisperser Pulversuspension, einen Behälter mit destilliertem Wasser sowie ein geschlossenes Trocknungssystem mit einem Gasheizer, einem Kompressor und einem Adsorber zur Entfernung von Feuchtigkeit aus dem zirkulierenden Gas.

Die Steuereinheit für Prozesse zur Gewinnung von ultradispersen Kupferpulvern wird über die Steuereinheit, an die sie angeschlossen ist, ausgeführt:

Sensor zur Kontrolle der Gastemperatur,

Ultra-disperser Pulver-Feuchtesensor, Drucksensor und Stromversorgungs-Steuermodul.

Elektrolyseur für die Pulverherstellung

Kupferpulver wird durch Elektrolyse auf einer Titan-Riflenom-Vibrokatode mit löslicher Kupferanode im Pulsmodus bei einer Pulsamplitude von 0,2 A/sm2, Pulsdauer und Pause 1:1 s gewonnen.

Der Elektrolytwechsel wird periodisch alle 2 Stunden der Elektrolyse durchgeführt.

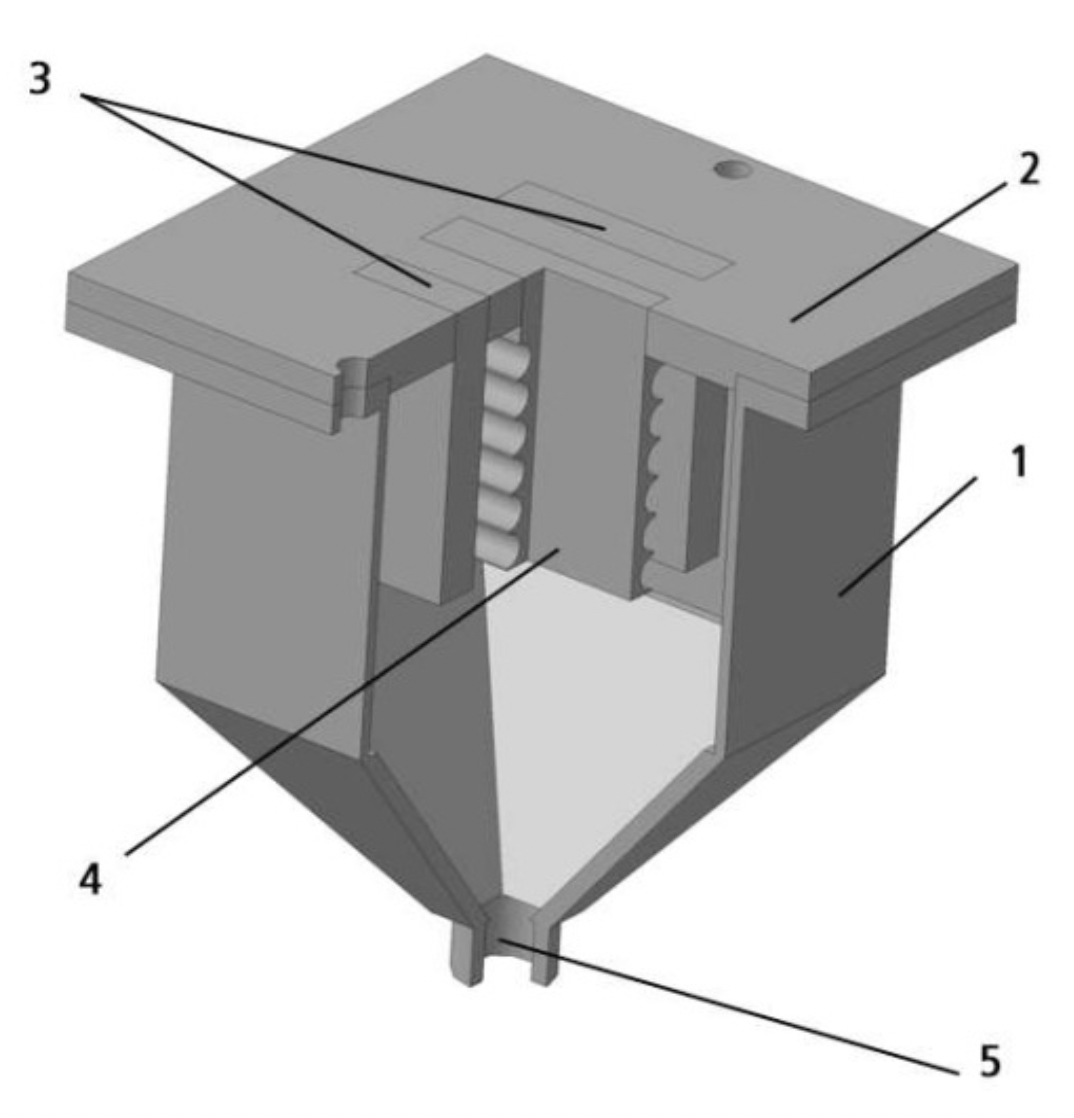

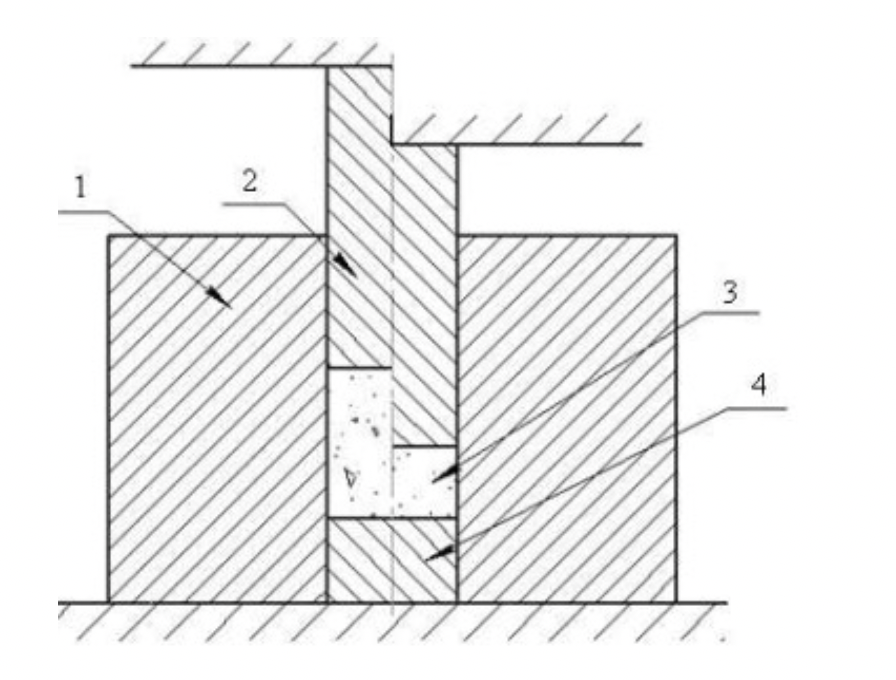

Der Elektrolyseur (Abbildung 2.3) hat eine prismatische Form mit einer Pulversammlung, die im Boden eine Pyramide bildet.

Im prismatischen Teil des Elektrolyseurs befinden sich gewellte Kathoden und Graphitanoden, dieser Teil ist mit Elektrolyt-Schaukelanschlüssen ausgestattet. Die Pulversammlung ist über einen Kugelhahn mit der Pulverabscheideeinrichtung verbunden.

Abbildung 2.3 – Elektrolyse zur Pulverherstellung

1 – Elektrolyseur-Körper;

2 – Deckel;

3 – Anoden;

4 – Kathode;

5 – Abflussarmatur.

Die Elektrolyse wurde an Vibrations-Kathoden mit unterschiedlicher Konzentration von stabilisierenden Zusätzen im Elektrolyten durchgeführt.

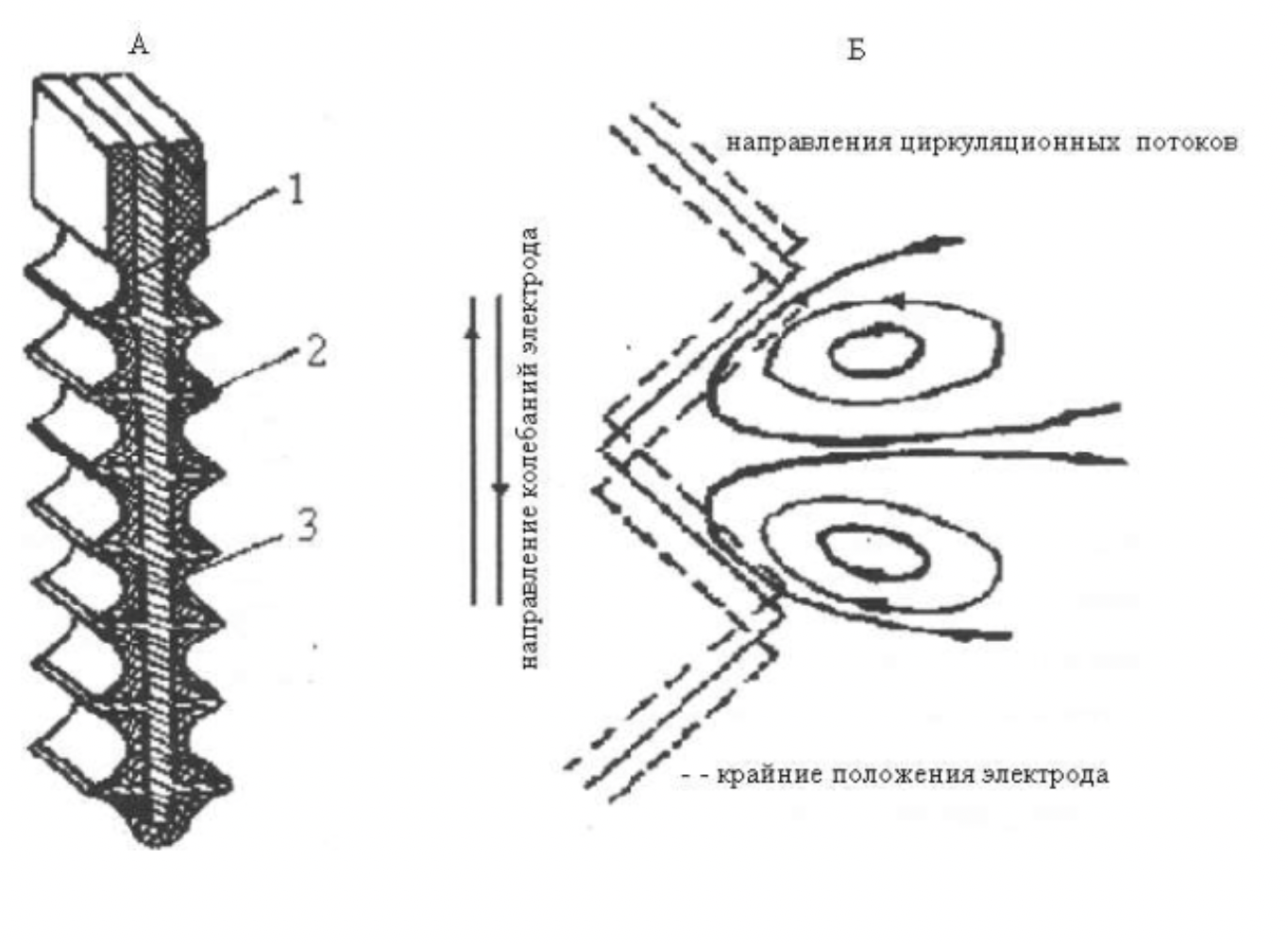

Abbildung 2.4 – Gewellte Kathode mit teilweise isolierten Wellungen

1 – Kathodenplatte,

2 – Kathodenarbeitsfläche,

3 – Isolierung

- und die Zirkulationsströme, die sich aus ihren Schwankungen ergeben (B)

Die Wahl der Kathodenform wird durch die in [131] vorgestellten früheren Studien gerechtfertigt.

Die Kathodenvibration fördert die Erzeugung von turbulenten Strömungen in der Elektrodenschicht, wodurch die Pulverpartikel von der Kathodenoberfläche getrennt werden und bis zum Boden des Elektrolyseurs zerbröckeln. Zur Bildung von Ammoniakkomplexen aus Kupfer wird Ammoniumchlorid in die Elektrolytzusammensetzung eingeführt, die Kupferanode wird unter Bildung von Ammoniakkomplexen aus Kupfer (I) gelöst, die auf der Vibrokathode unter Bildung von Nanopartikeln aus Pulver wiederhergestellt werden.

Es ist Ammoniumchlorid auf Kosten seiner Puffereigenschaften verhindern eine Alkalisierung der Elektrolytschicht.

Die Wahl der Kathodenstromdichte wird durch die Erzielung der maximalen Leistung auf Kupferpulver bedingt.

Bei hohen Stromdichten wird die Produktivität durch eine chemische Reaktion das Kupferoxid (I)-Bildung als Folge der Auslaugung der kathodennahen Schicht reduziert.

Die Anodenstromdichte wird so gewählt, dass eine Salzpassivierung der Kupferanoden ausgeschlossen ist.

Moleküle aus Polyvinylpyrrolidon oder Polyacrylamid, die mit dem Elektrolyten injiziert werden, werden an die Pulveroberfläche sorbiert und bilden einen Schutzfilm, der ihr Wachstum und ihre Agglomeration verlangsamt.

Vorrichtung zur Trennung und Trocknung von Pulver

Die Abscheidung von Metallpulver erfolgt durch Filtern von Argon-Inertgas unter Überdruck an der Filterscheidewand.

Nach der Abtrennung des Pulvers wird ein Waschvorgang durchgeführt, um schließlich die Elektrolytspuren von der Oberfläche des Pulverteils zu entfernen.

Die Spülung wird durchgeführt, wenn dem Filter destilliertes Wasser zugeführt wird,

Das Ende des Waschvorgangs wird durch die Messung der elektrischen Leitfähigkeit des Waschwassers bestimmt, nach dem Waschen wird das Metallpulver durch Blasen mit heißem Inertgas, das auf eine Temperatur von 90 – 1100C erhitzt wird, getrocknet.

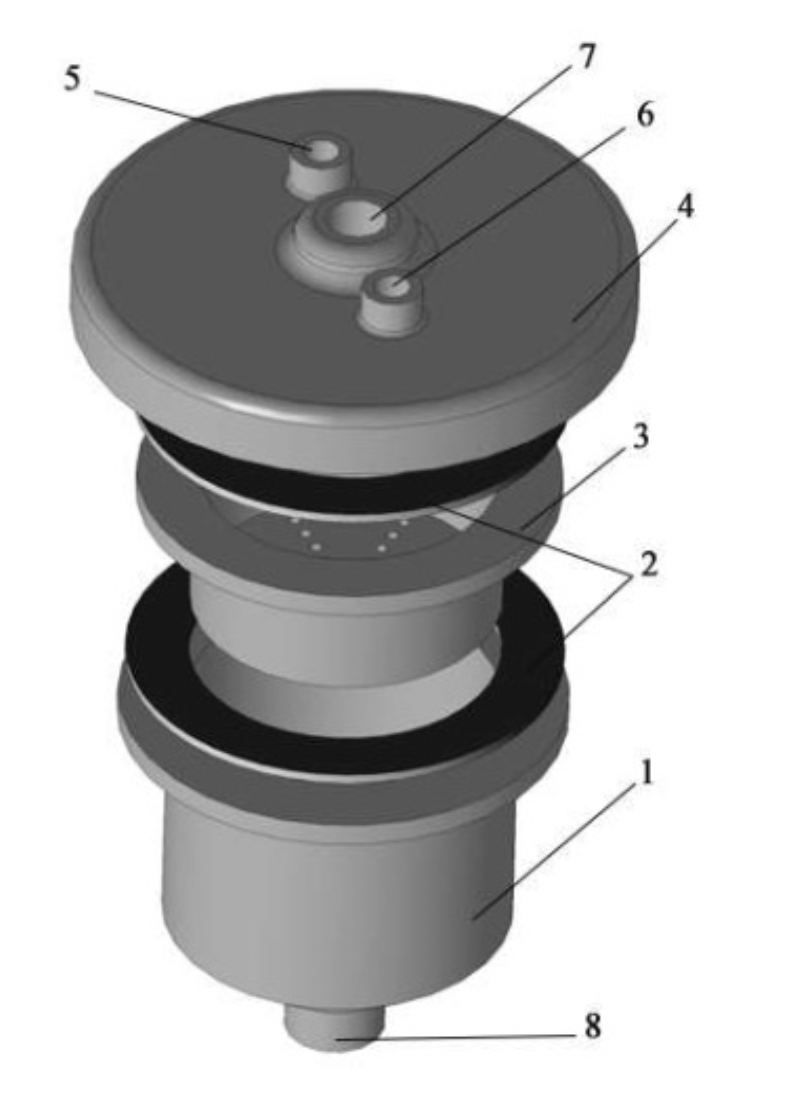

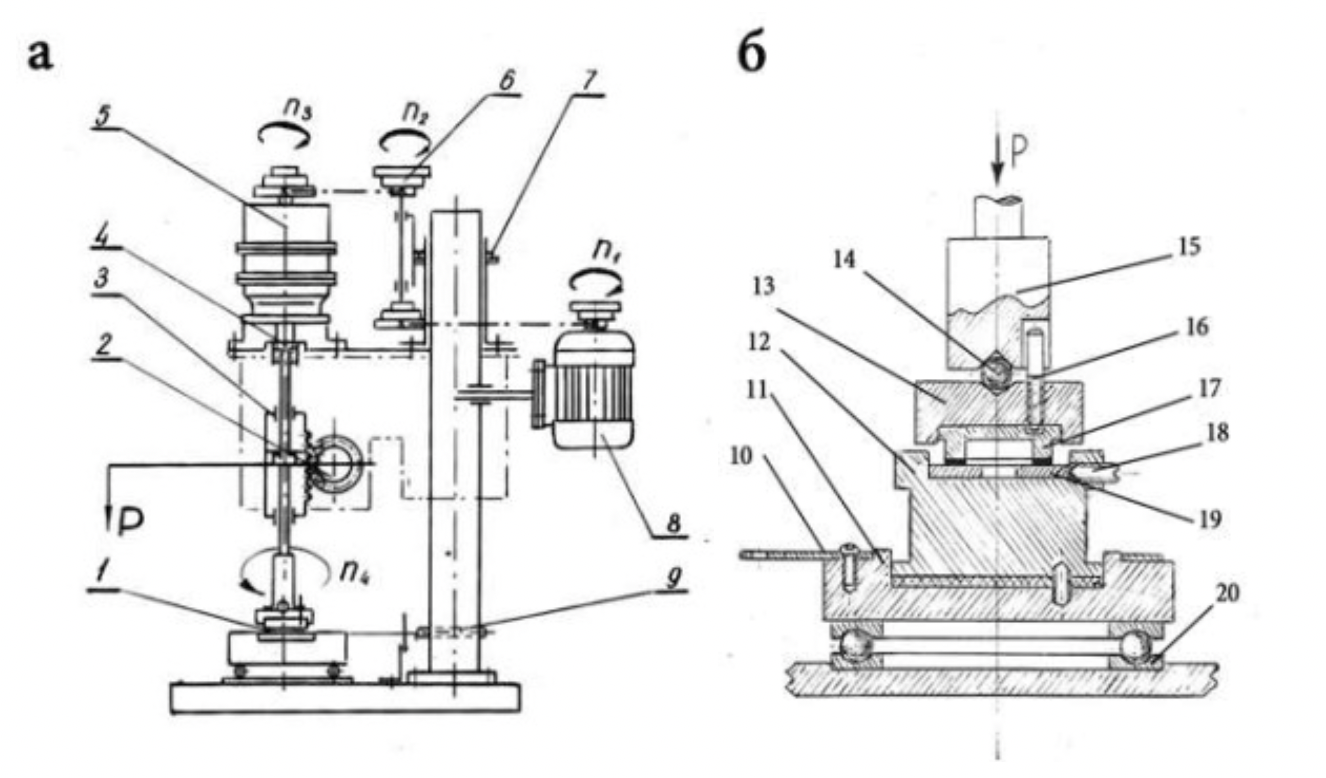

Abbildung 2.5 – Vorrichtung zur Pulverabscheidung

Die Trennung von Suspensionen von Metallpulvern erfolgt durch einer Vorrichtung, bestehend aus (Abbildung 2.5) einem Behälter 1 mit einer abnehmbaren Filtervorrichtung

Trennwand 3, abnehmbarer Deckel 4, der über O-Ringe 2 am Filter montiert ist, ausgestattet mit einer Einlassdüse 7 zur Zuführung des Schlamms

Pulver auf dem Filtersieb, Anschluss 5 für die Waschmittelzufuhr

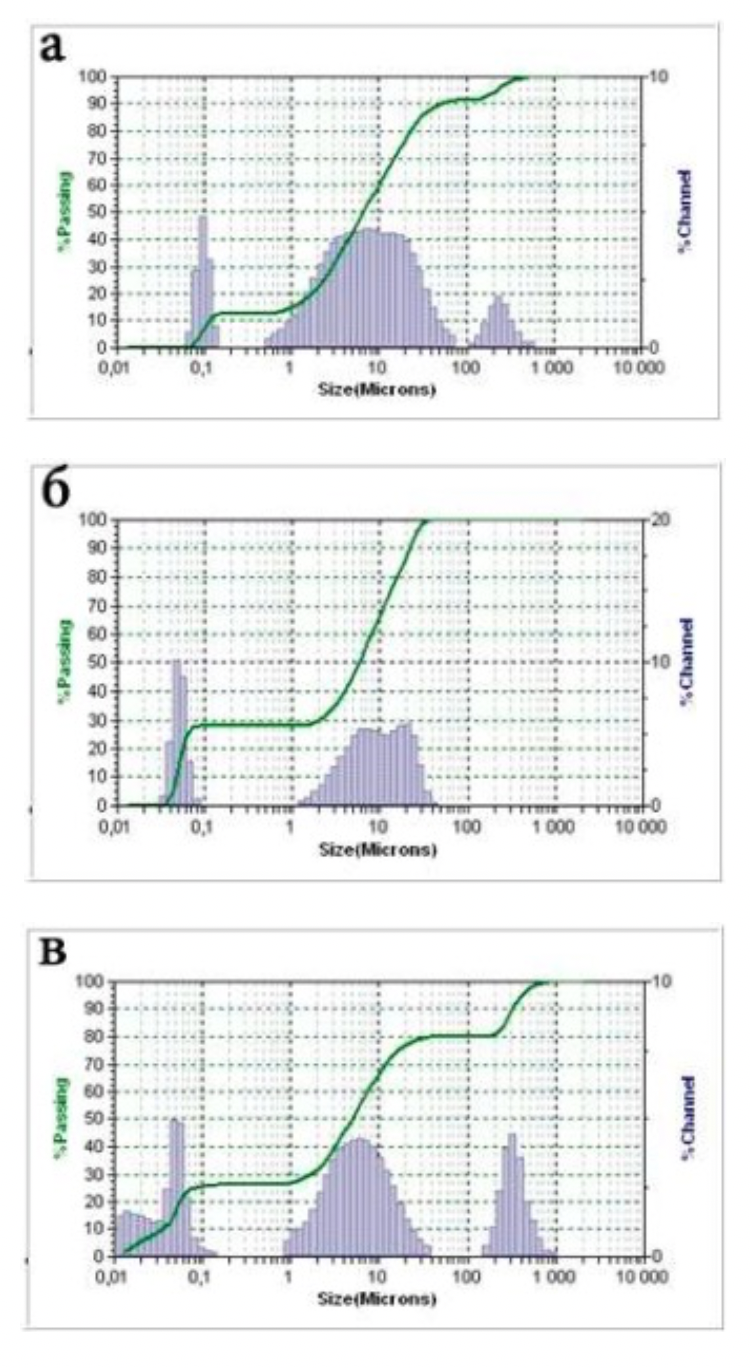

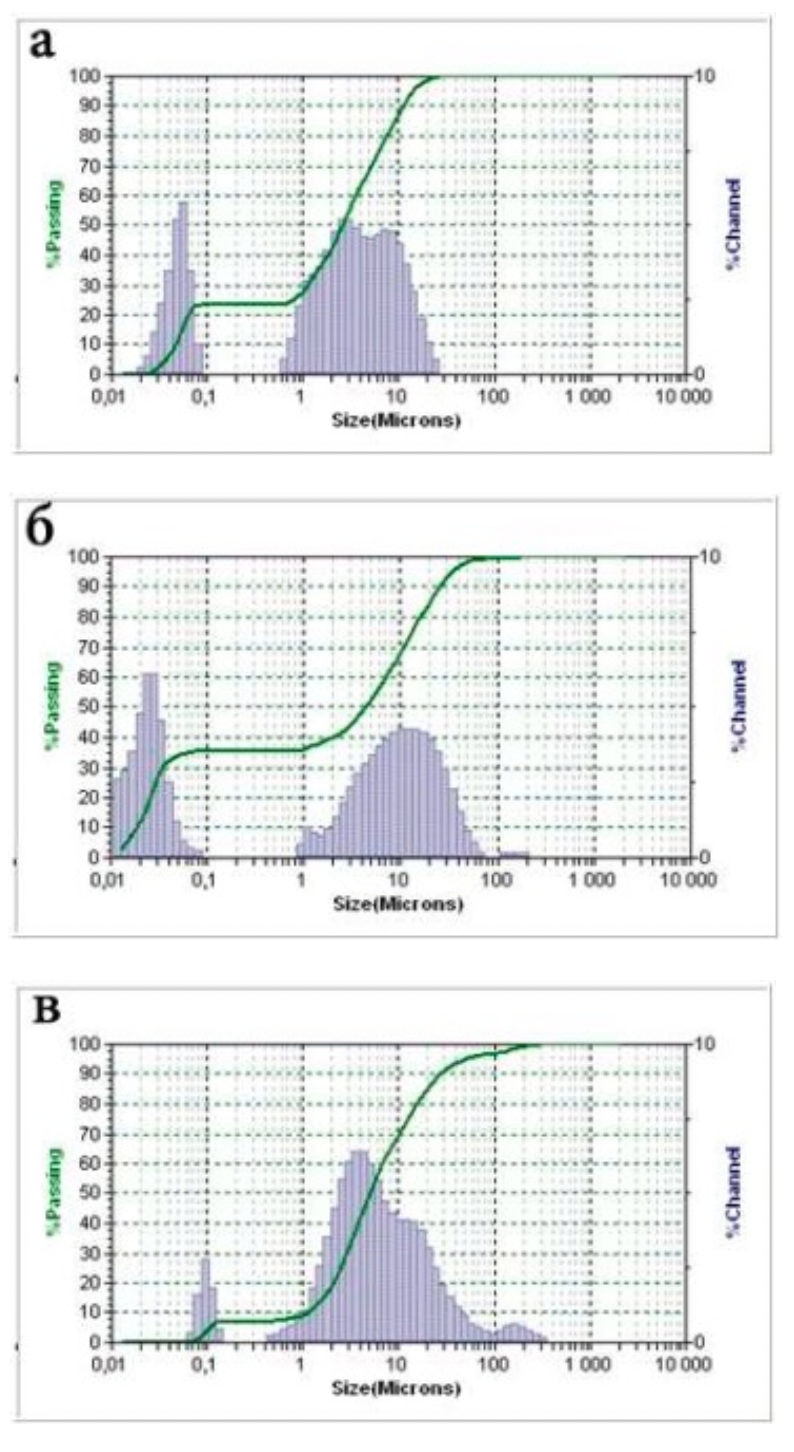

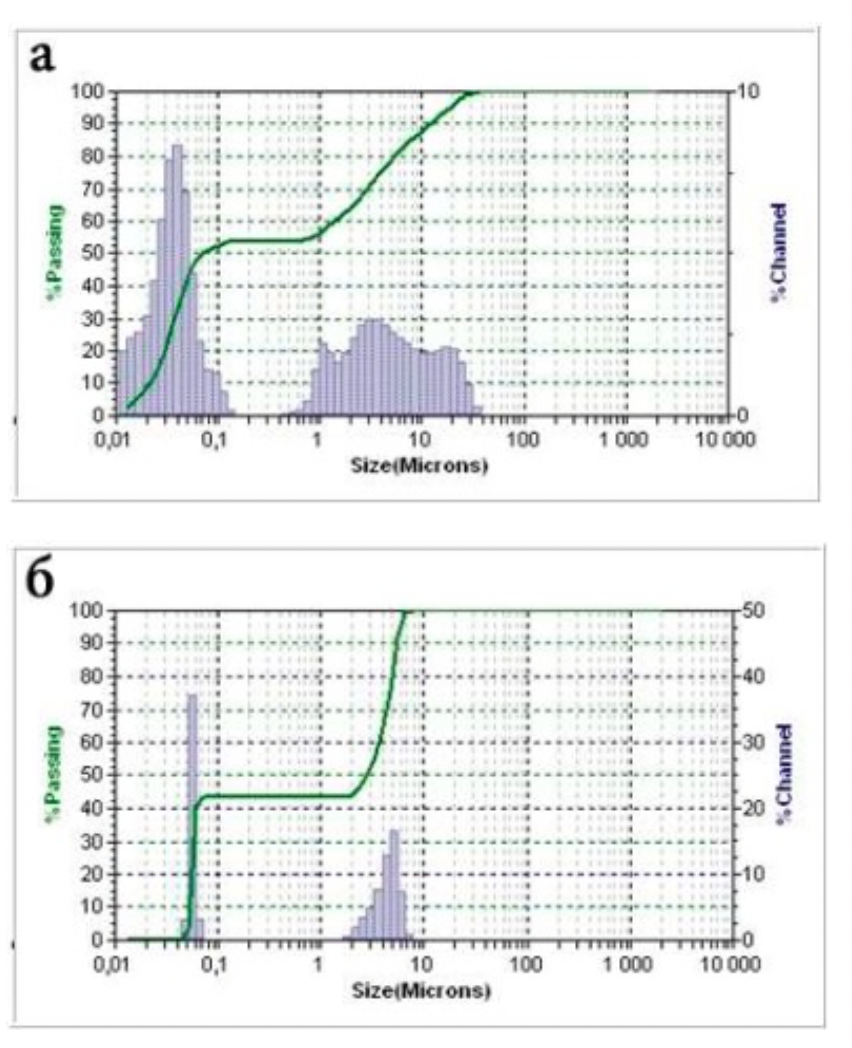

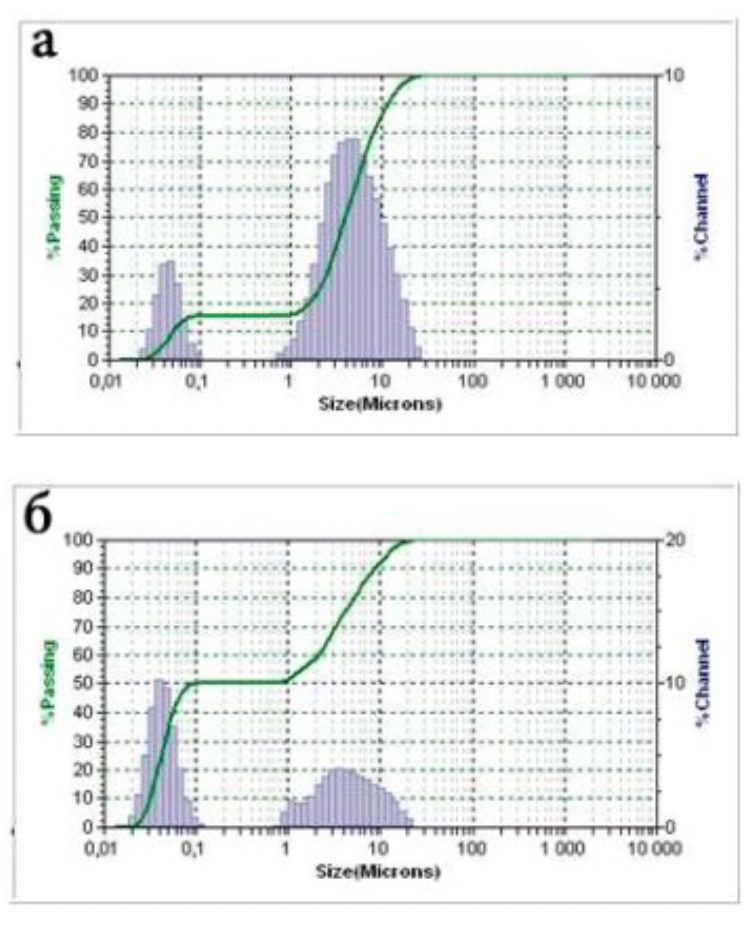

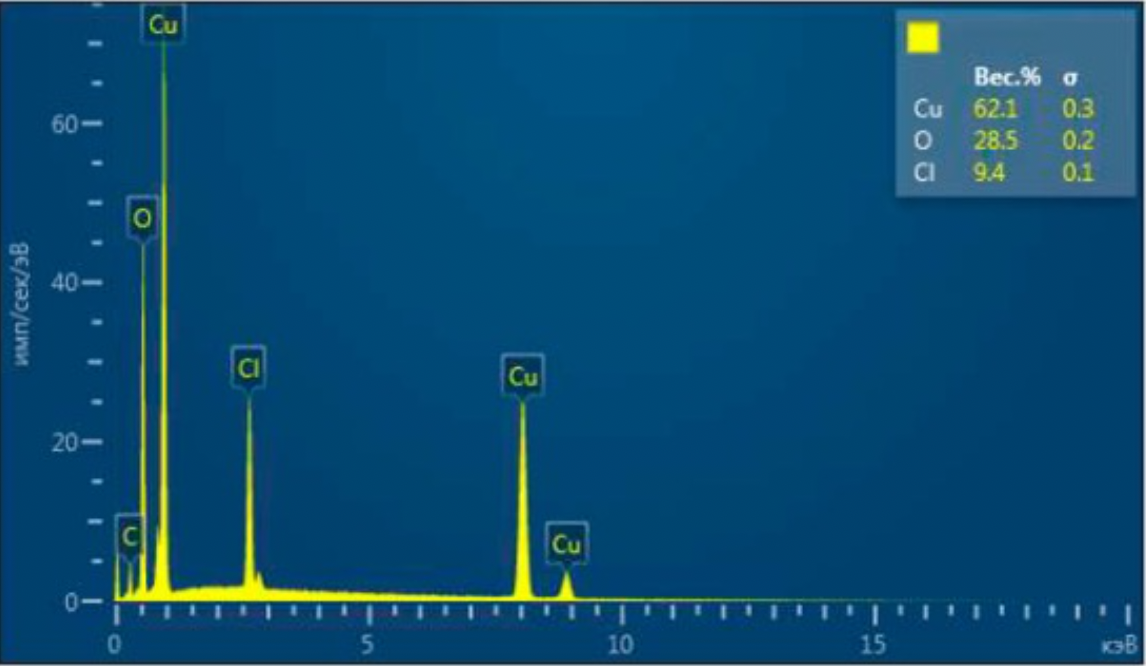

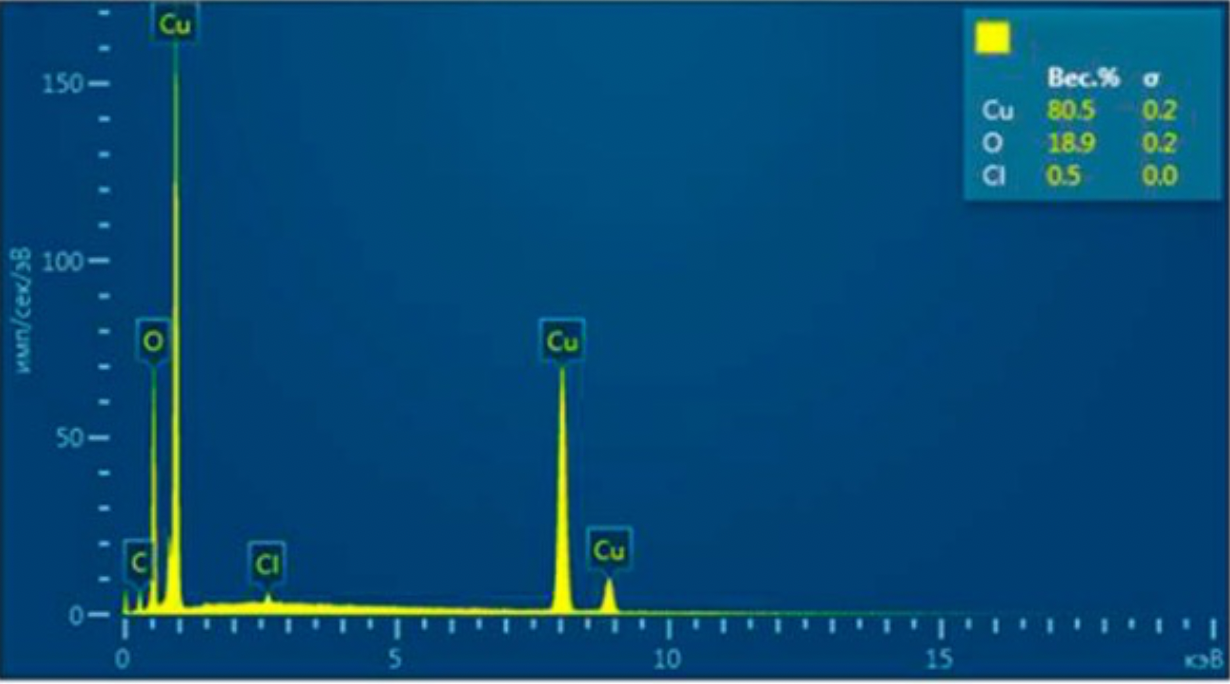

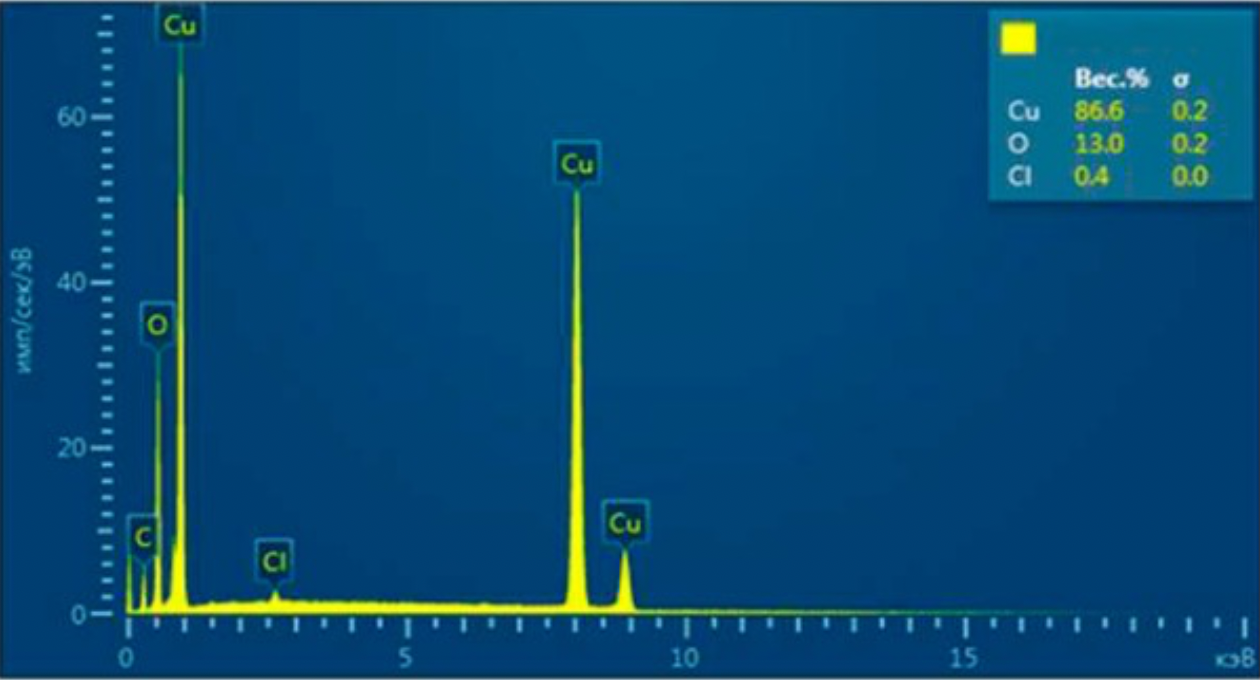

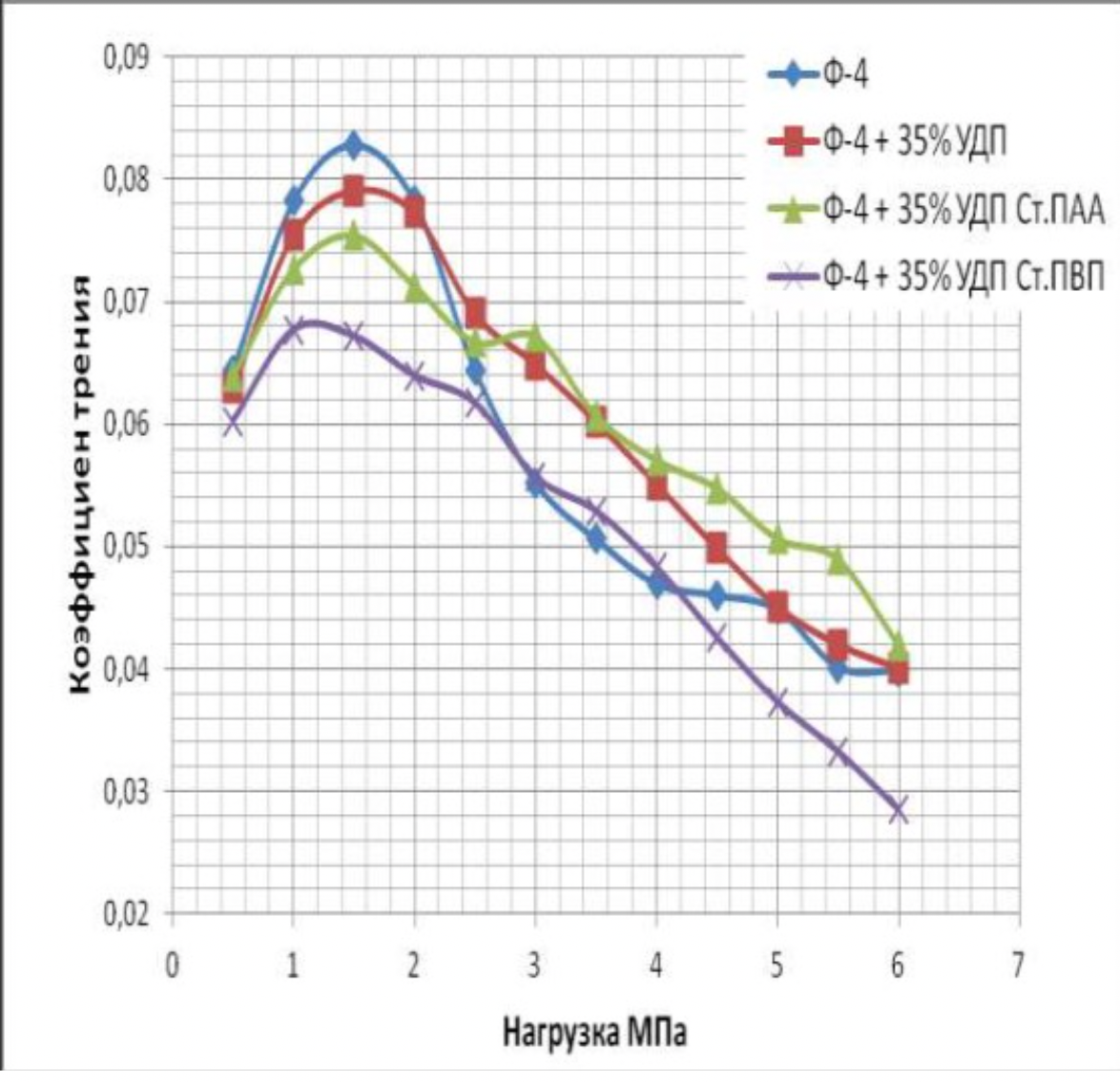

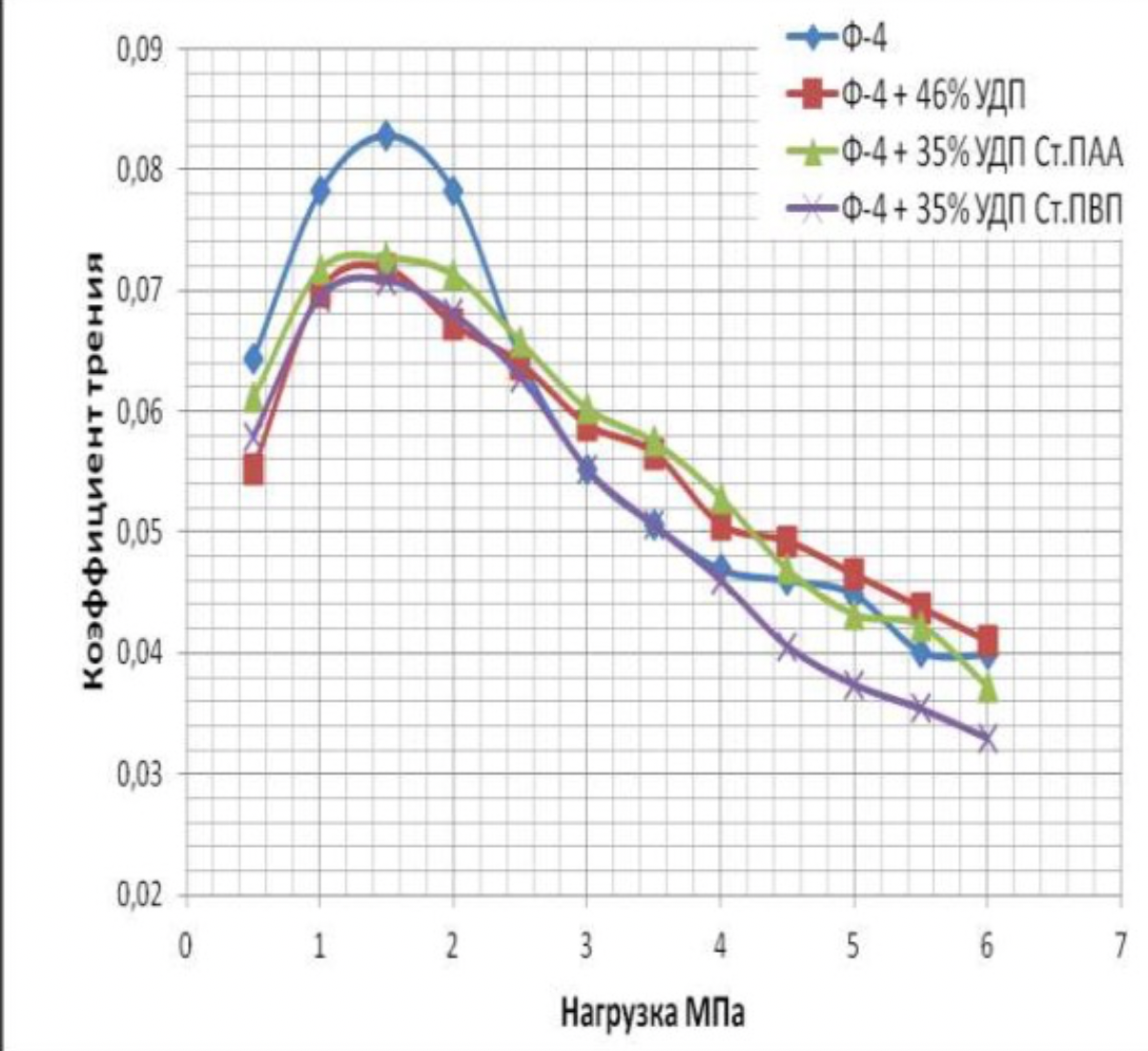

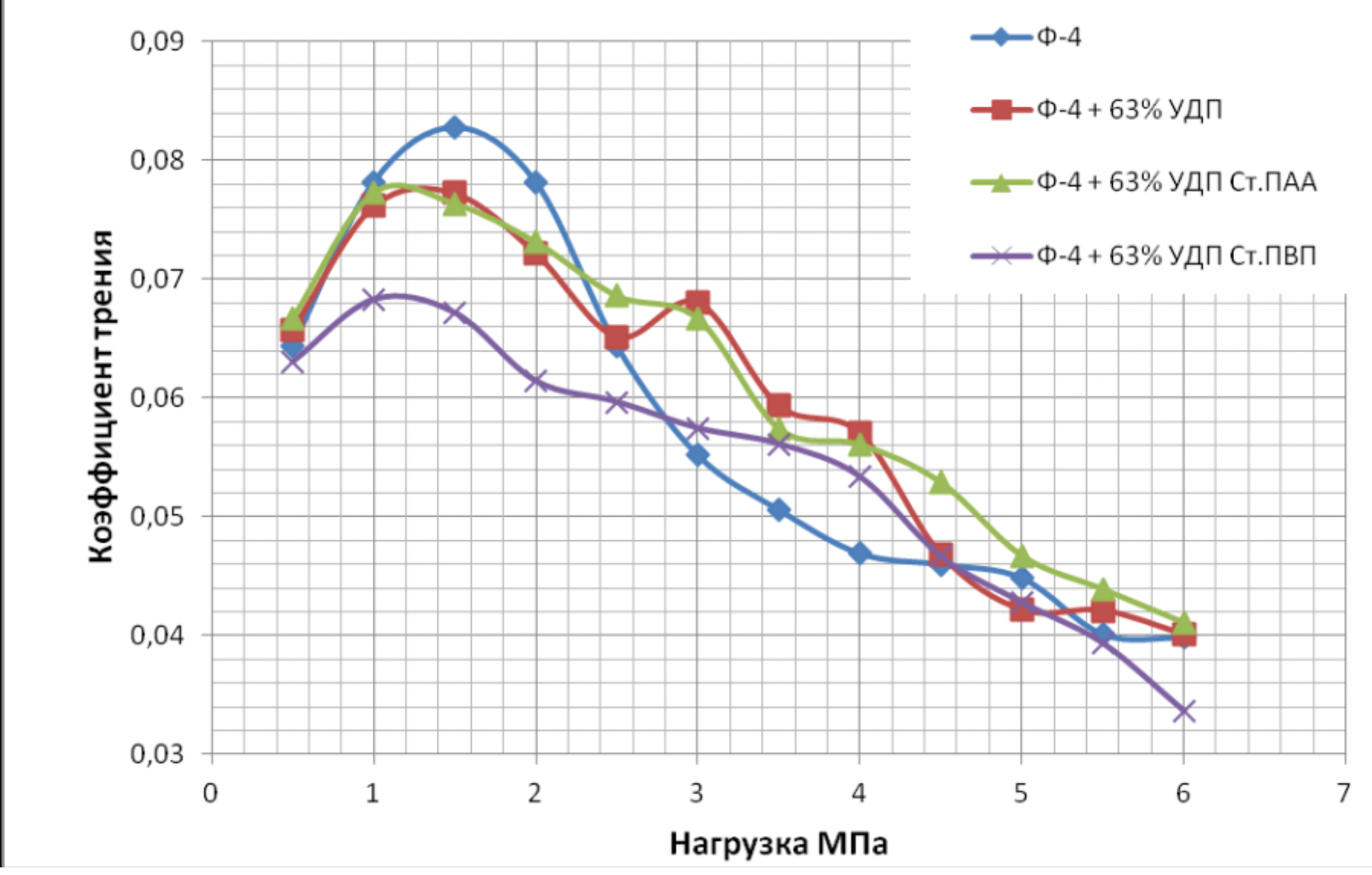

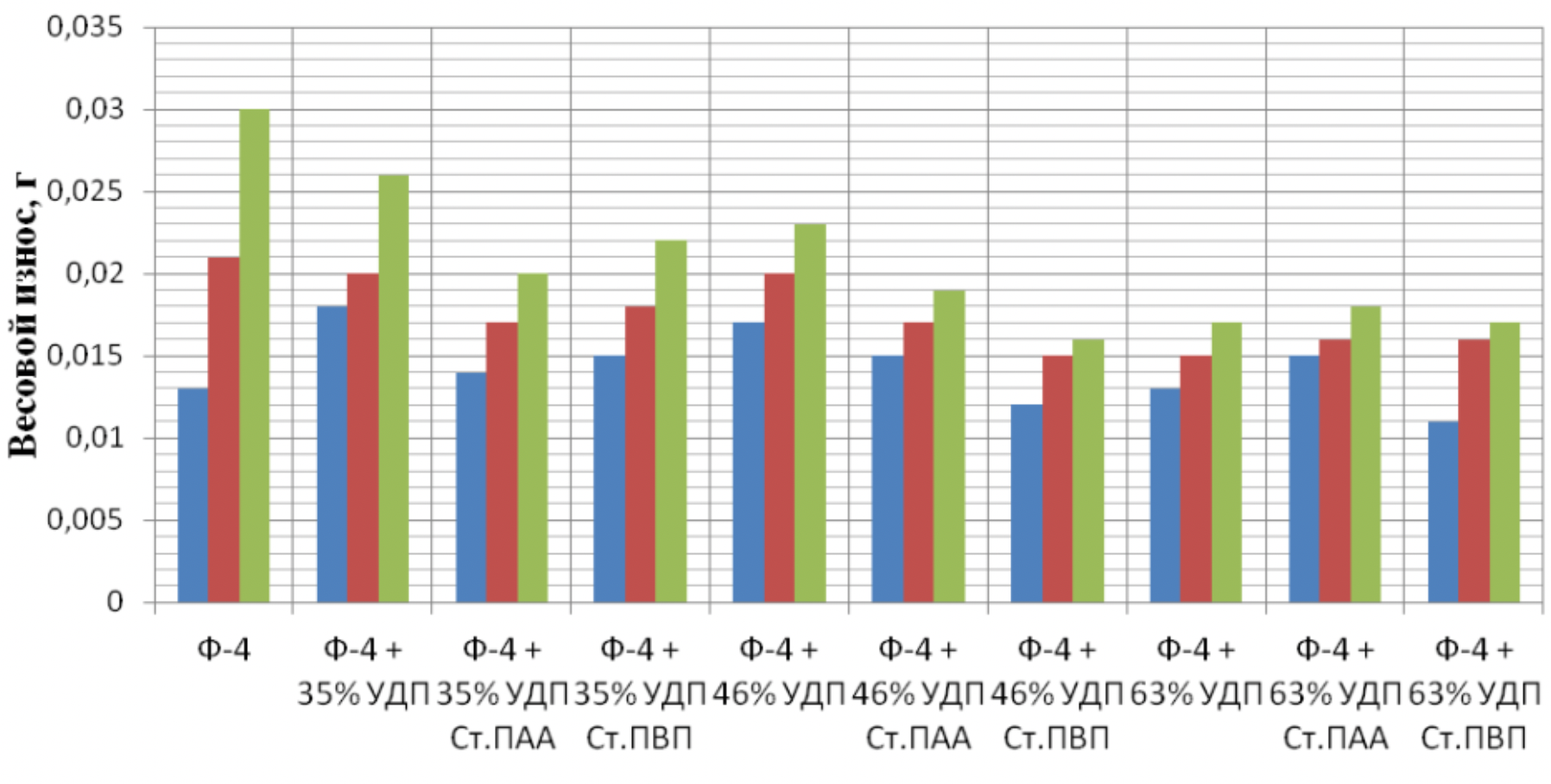

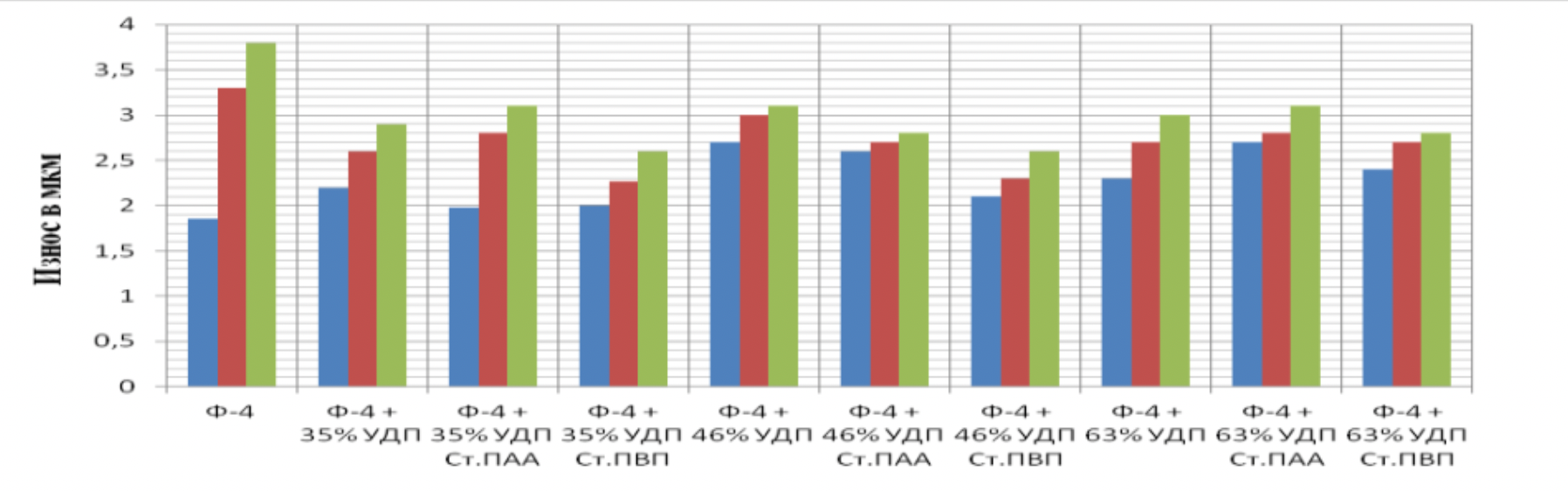

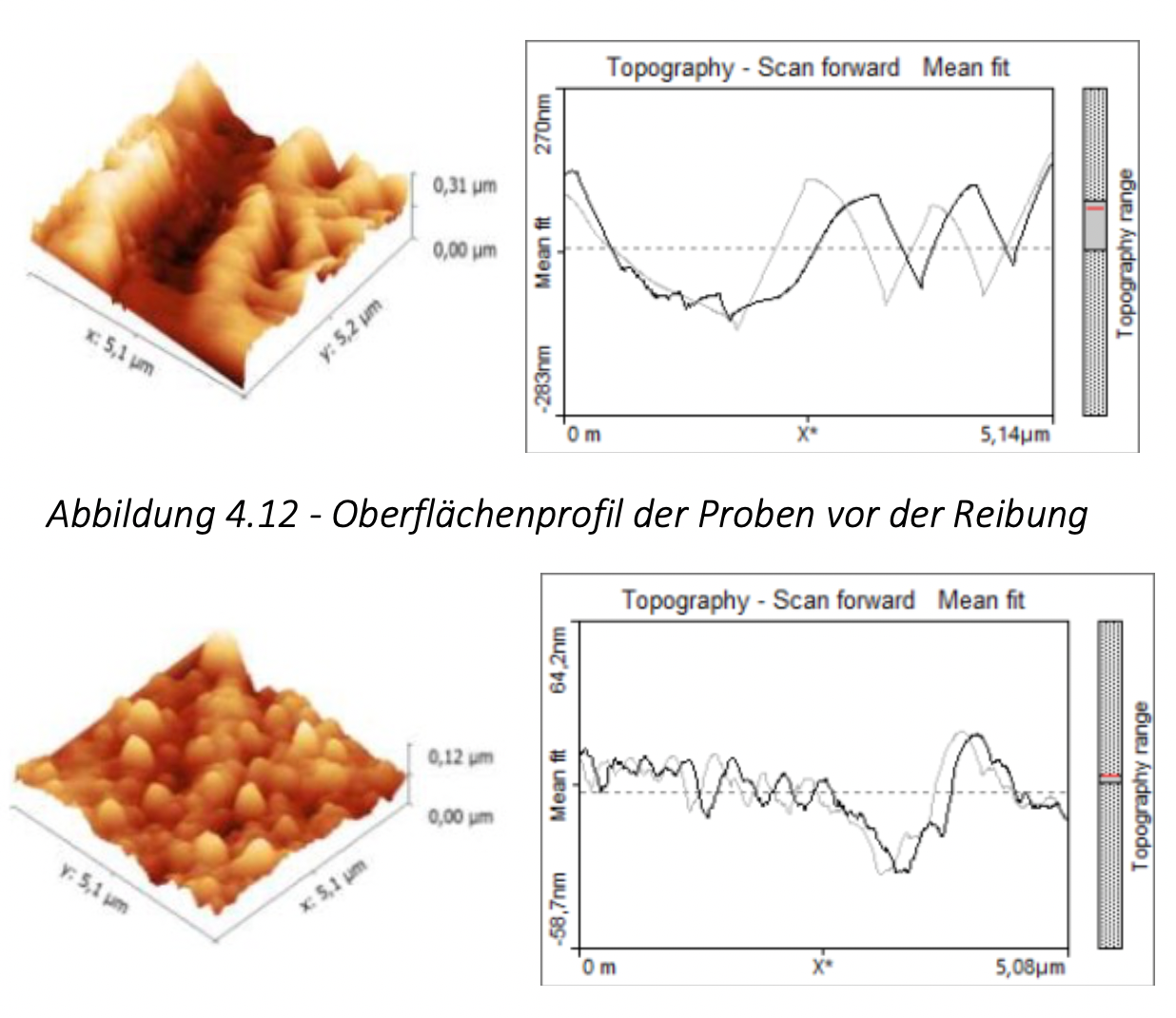

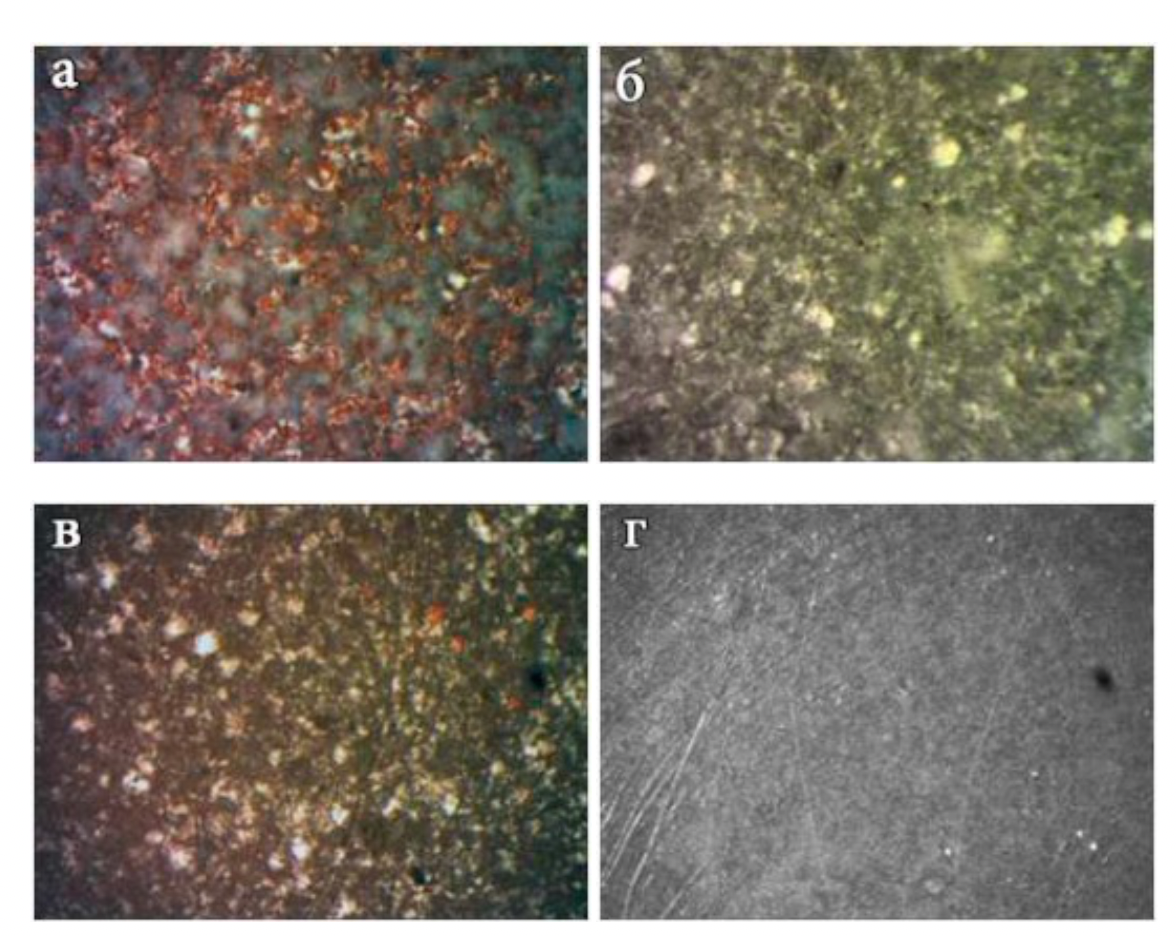

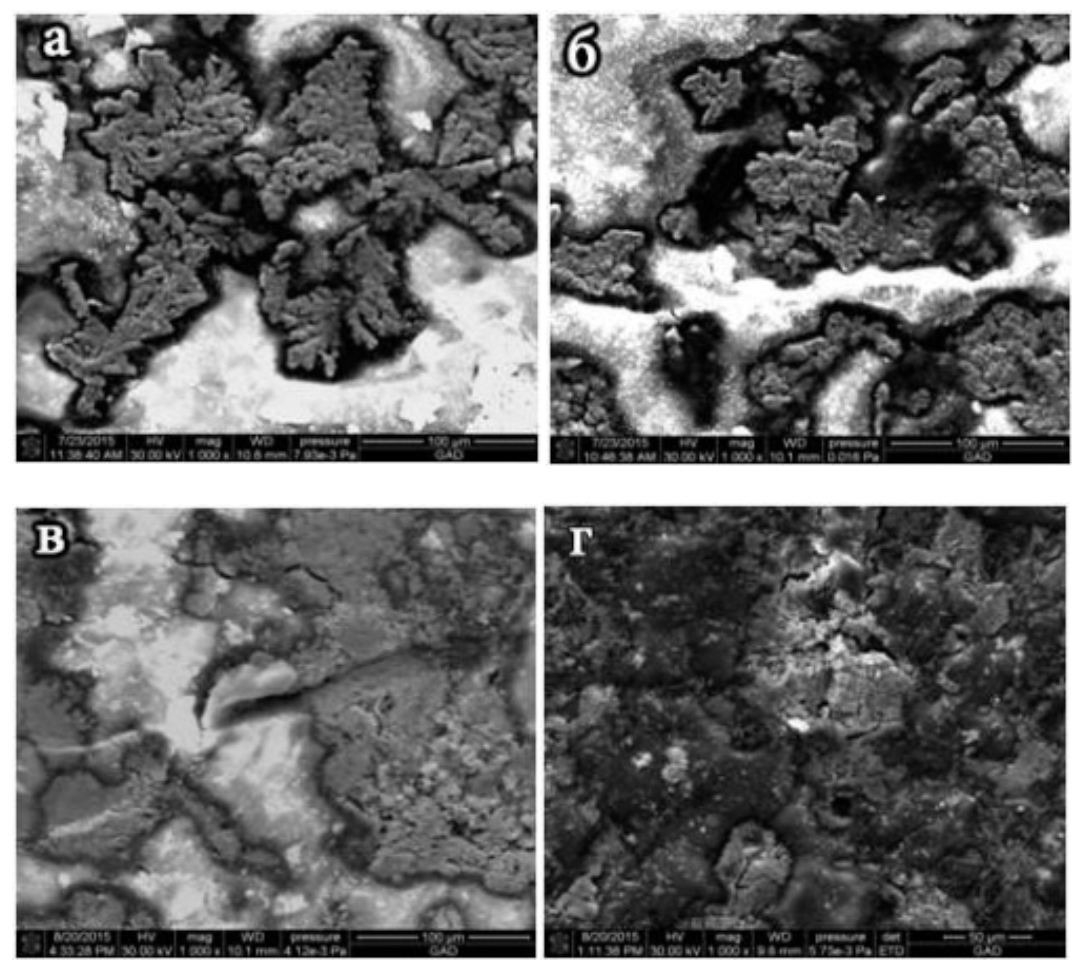

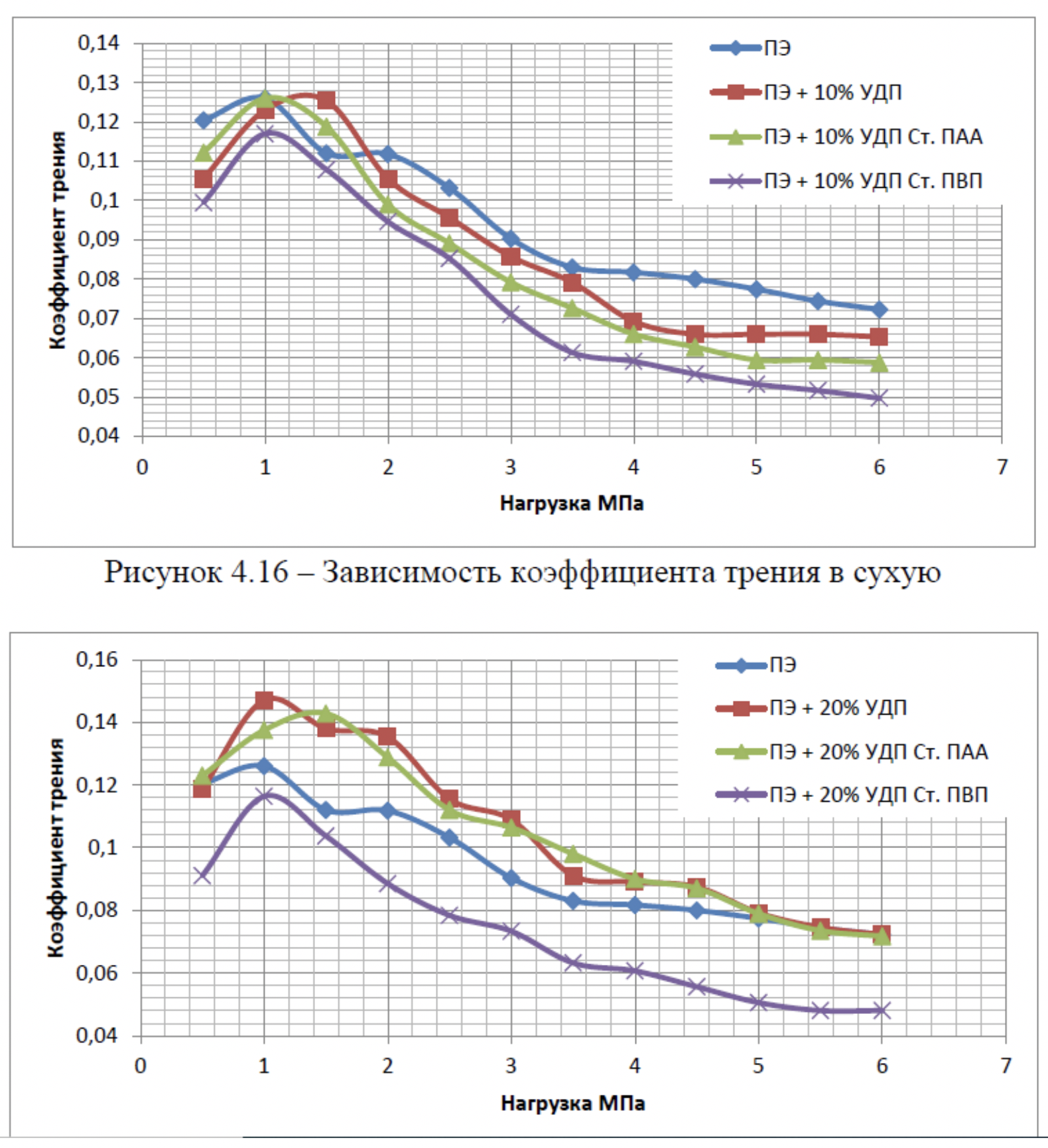

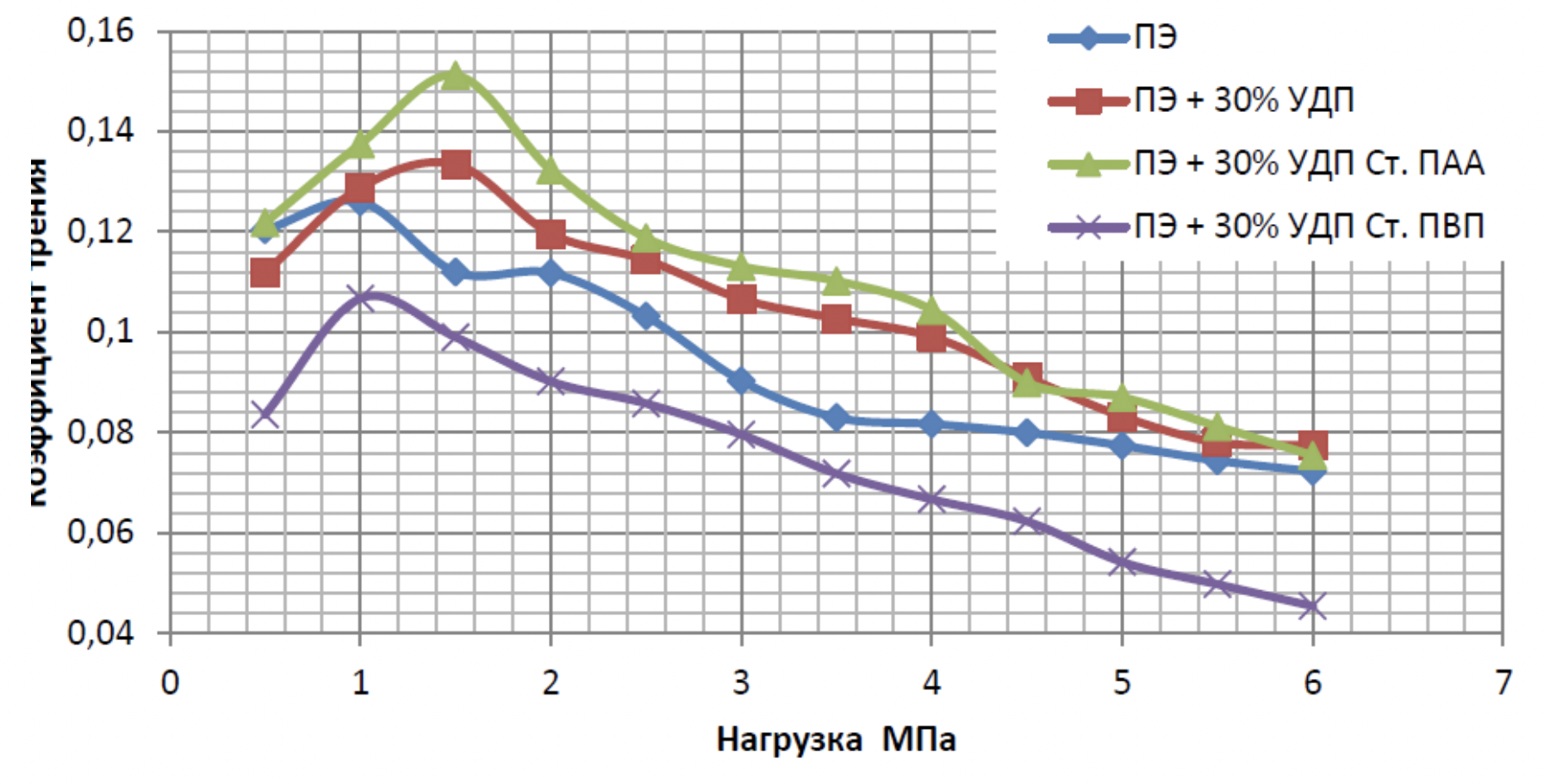

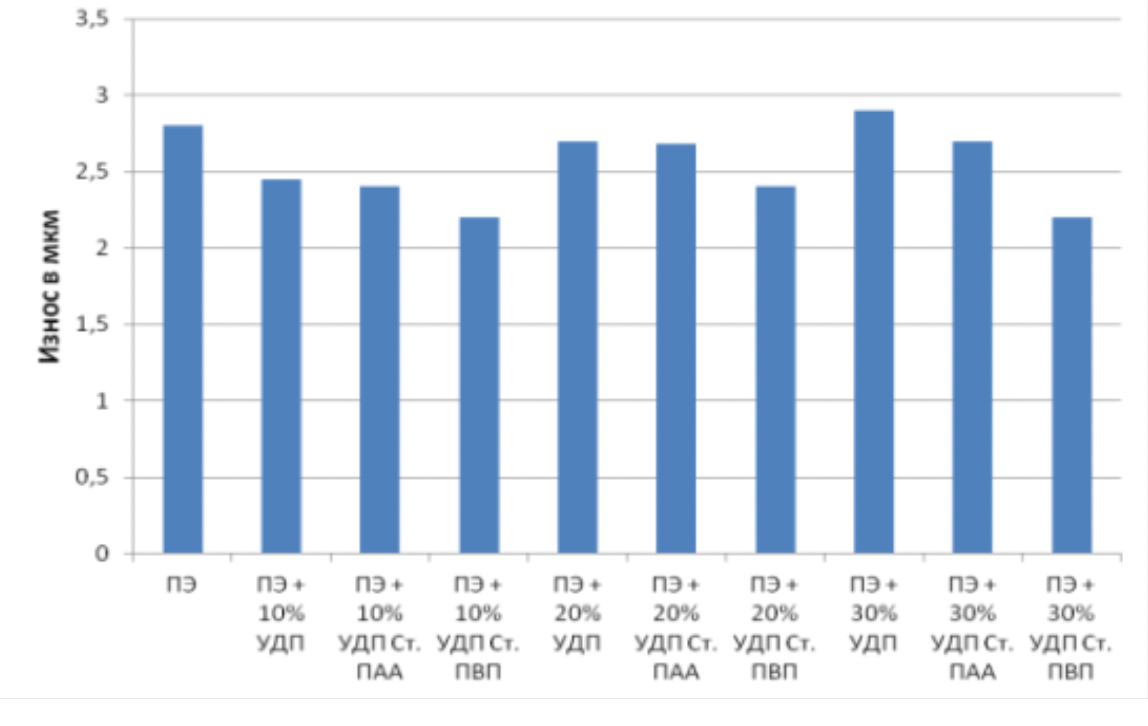

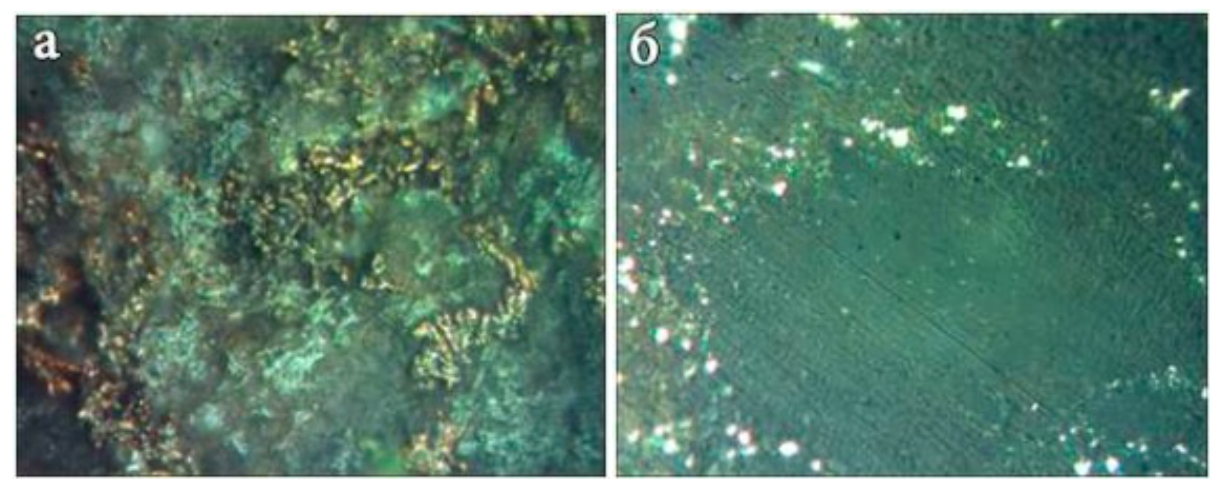

Wasser und Inertgasanschluss 6, der Boden des Gehäuses ist in konische Form, ausgestattet mit einem Abfluss 8 zur Flüssigkeitsentfernung von zirkulierendem Gas.